In den hohen Einsätzen, Hochdruckwelt der Ölbohrungen, in denen unkontrollierte Kräfte unter der Oberfläche lauern, spielt eine scheinbar unauffällige Komponente eine zentrale Rolle bei der Gewährleistung von Sicherheit, Kontrolle und operativem Erfolg: das Choke-Ventil. Weit davon entfernt, nur ein anderes Stück Hardware zu sein, Choke -Ventile dienen als wesentliche druckregulierende Torhüter, die für die Verwaltung der unvorhersehbaren Natur der unterirdischen Reservoire von grundlegender Bedeutung ist.

Die Kernherausforderung: Kontrolle unsichtbarer Kräfte

Während der Bohrungen, Fertigstellung, Test- und Brunneninterventionsvorgänge sind es unvermeidlich. Reservoirflüssigkeiten - Öl, Gas und Wasser - existieren unter immensen natürlichen Druck. Wenn diese Flüssigkeiten in das Bohrloch eintreten, können sie schnell nach oben wandern. Ohne genaue Kontrolle kann dieser unkontrollierte Fluss zu einem gefährlichen Blowout eskalieren und katastrophale Risiken für Personal, Ausrüstung und Umwelt darstellen.

Die Choke -Ventillösung: Präzision unter Druck

Hier tritt das Choke -Ventil als primäre Verteidigungs- und Kontrolllinie ein:

- Primäre Brunnenkontrolle: Während Blowout -Vorbeugung (BOPs) die ultimative Barriere sind, sind Choke -Ventile das Hauptwerkzeug für aktiv Verwalten von Bohrlochdruck bei kritischen Operationen wie Well Control -Vorfällen (Kick -Management). Sie ermöglichen es den Operatoren, den Fluss genau einzuschränken und einen Rückdruck zu erzeugen, der den Bildungsdruck entgegenwirkt und die Kontrolle zurückhält.

- Durchflussrate Regulation: Während der Produktionstests, der Reinigungsströme oder der verwalteten Druckbohrungen (MPD) ermöglichen Choke-Ventile die Bediener, den Flüssigkeitsfluss sorgfältig an die Oberfläche zu messen. Diese genaue Kontrolle ist für das Sammeln genauer Reservoirdaten von entscheidender Bedeutung, die Verhinderung von Bildungsschäden durch übermäßigen Abnutzung und die Gewährleistung der Oberflächenanlagen nicht überwältigt.

- Druckwartung: Durch Einstellen der Choke -Öffnung können die Bediener einen konstanten Bodenlochdruck (BHP) oder einen Bohrlochkopfdruck (WHP) beibehalten. Diese Stabilität ist entscheidend für:

- Verhinderung des Zustroms von Formationsflüssigkeiten (Kicks).

- Vermeiden Sie Verluste der Bohrflüssigkeit in die Bildung.

- Schutz der Integrität des Bohrlochs und des Gehäuses.

- Optimierung der Bohreffizienz in herausfordernden Formationen.

- Managed Pressure Bohring (MPD) und unterbalancierte Bohrungen (UBD): Diese fortgeschrittenen Techniken stützen sich stark auf Choke -Ventile als zentrales Steuerelement. Die dynamischen Stoßdämpfer stellen die Oberflächen -Rückdruck an, um das ringförmige Druckprofil im gesamten Bohrloch genau zu verwalten, sodass Bohrungen in schmalen Druckfenstern, die ansonsten unwirtschaftlich oder unsicher wären, einbohren.

- Gut aufräumen und testen: Nach Abschluss eines Brunnens regulieren ersticken Ventile den anfänglichen Durchfluss sorgfältig, um Bohrflüssigkeiten und -abfälle zu entfernen und Produktionstests durchzuführen, die Durchflussraten und Reservoireigenschaften zu messen, ohne Bildungsschäden zu verursachen.

Wie sie funktionieren: Einschränkung schafft Kontrolle

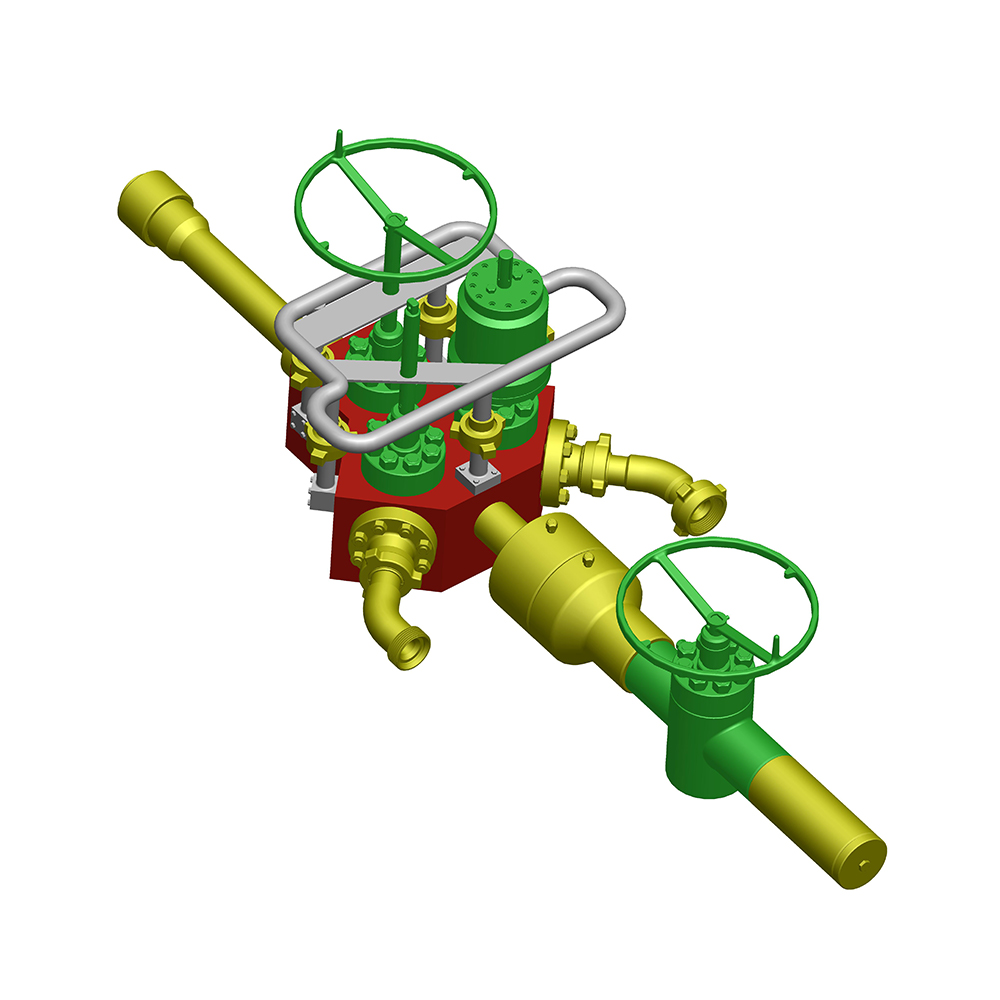

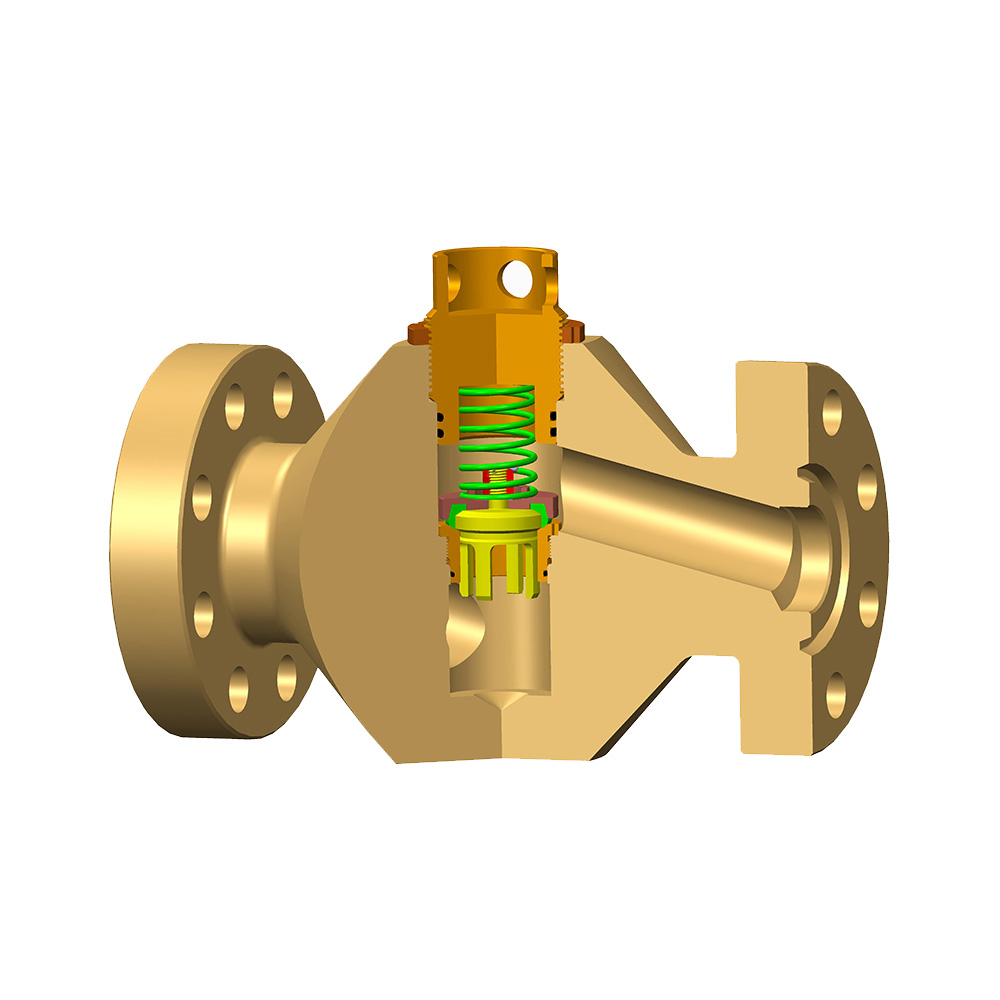

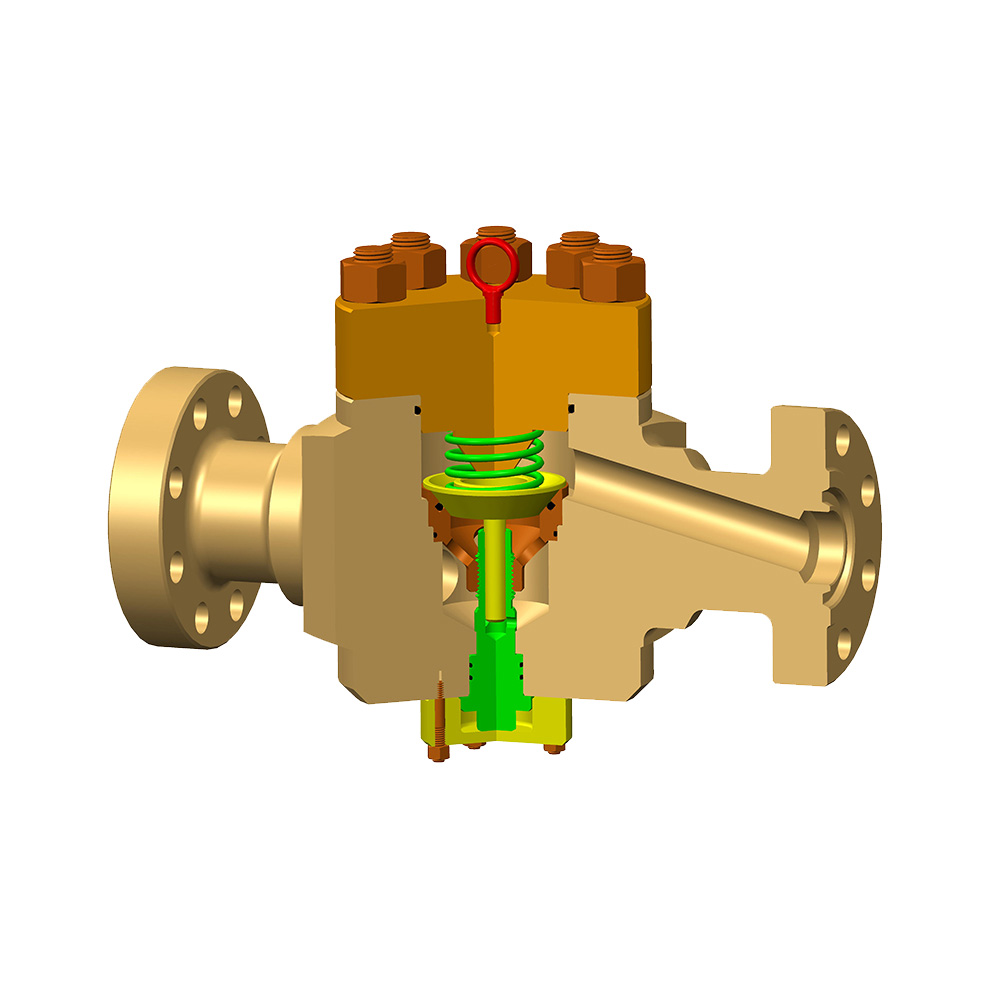

Choke -Ventile funktionieren, indem eine variable, kontrollierte Einschränkung im Durchflusspfad erstellt wird. Gemeinsame Designs umfassen:

- Positive Drosseln: Verfügen über eine feste, nicht einstellbare Öffnungsplatte für eine bestimmte Strömungsrestriktion. Wird verwendet, wenn eine konstante Durchflussrestriktion erforderlich ist.

- Verstellbare Sperma: Verwenden Sie einen Stiel und einen Sitz (wie Nadel und einen Sitz) oder einen rotierenden Käfig mit mehreren Anschlüssen, um unendlich variable Durchflussfläche zu bieten. Diese Einstellbarkeit ist der Schlüssel zur dynamischen Druckregelung.

- Mehrstufige Stoßdämpfer: Verwenden Sie mehrere Restriktionspunkte, um extrem hohe Druckunterschiede effektiver zu bewältigen, wodurch Erosion und Rauschen reduziert werden.

Der Grad der Einschränkung bestimmt die Menge an Rückdruck, die dem Bohrloch angewendet wird. Die Operatoren überwachen die Oberflächendrücke und die Durchflussraten kontinuierlich und stellen die Choke -Öffnung inkrementell ein, um die gewünschten Druckbedingungen für den Abwärtsloch zu erreichen und aufrechtzuerhalten.

Für die Extreme gebaut: Entwurfsüberlegungen

In Anbetracht ihrer kritischen Funktion in feindlichen Umgebungen sind Choke -Ventile für eine außergewöhnliche Haltbarkeit ausgerichtet:

- Erosionsbeständigkeit: Interne Komponenten werden gehärtet oder beschichtet (z. B. Wolfram -Carbid), um der abrasiven Natur von Bohrflüssigkeiten zu standzuhalten und Feststoffe bei hohen Geschwindigkeiten zu erzeugen.

- Korrosionsbeständigkeit: Materialien wie hochgradige Edelstähle und Legierungen werden ausgewählt, um korrosive Elemente wie Wasserstoffsulfid (H₂s), Kohlendioxid (CO₂) und Salzwasser zu bekämpfen.

- Hochdruckintegrität: Robuste Konstruktions- und Dichtungsmechanismen sorgen für eine zuverlässige Leistung unter Tausenden von Pfund pro Quadratzoll (psi) Druck.

- Ausfall-sicherer Betrieb: Viele kritische Choke-Systeme enthalten fehlgesichtige Merkmale (z. B. hydraulische oder pneumatische Aktuatoren), um die Position im Falle von Stromverlust oder Notfallsignalen sicher zu schließen oder aufrechtzuerhalten.

Das Choke -Ventil ist weit mehr als ein einfacher Flussrestriktor. Es ist ein unverzichtbarer Kontrollmechanismus. Es bietet das fein abgestimmte Druckmanagement, das für sichere Bohrvorgänge, eine effektive Reservoirbewertung und die Vorbeugung von Vorfällen für die Bohrlochkontrolle von wesentlicher Bedeutung ist. Seine Fähigkeit, den Fluss unter extremen Bedingungen genau zu regulieren, macht es zu einer nicht verhandelbaren Komponente im komplexen System, die Kohlenwasserstoffe sicher an die Oberfläche bringt. Ohne zuverlässige Choke -Ventile würden die inhärenten Risiken und operativen Herausforderungen von Ölbohrungen erheblich verstärkt, was ihre grundlegende Rolle als kritische Torhüter von Wellbore -Druck unterstreicht.