Choke -Ventile sind unverzichtbare Bestandteile in der Öl- und Gasproduktion, der Raffination, der chemischen Verarbeitung und anderer Branchen, in denen eine präzise Kontrolle der Flüssigkeitsflussraten und -drücke von größter Bedeutung ist. Ihre kritische Rolle bei der Verwaltung der Brunnenproduktion, des Schutzes nachgeschalteter Geräte und der Sicherstellung der Prozessstabilität bedeutet, dass der zuverlässige Betrieb nicht verhandelbar ist. Verständnis Wann soll ein Choke -Ventil ersetzt werden? ist wichtig für die Aufrechterhaltung der Systemintegrität, Sicherheit und Betriebseffizienz.

1. erniedrigte Leistung und Kontrollverlust:

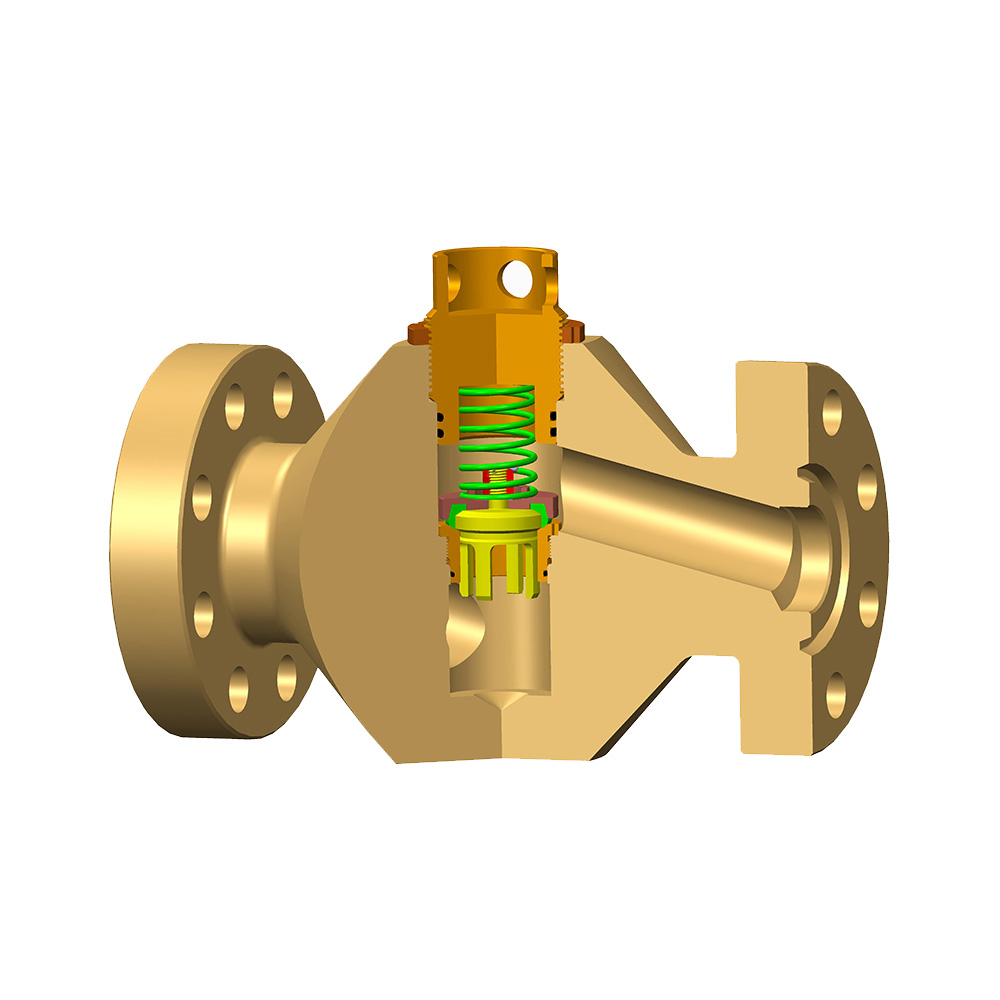

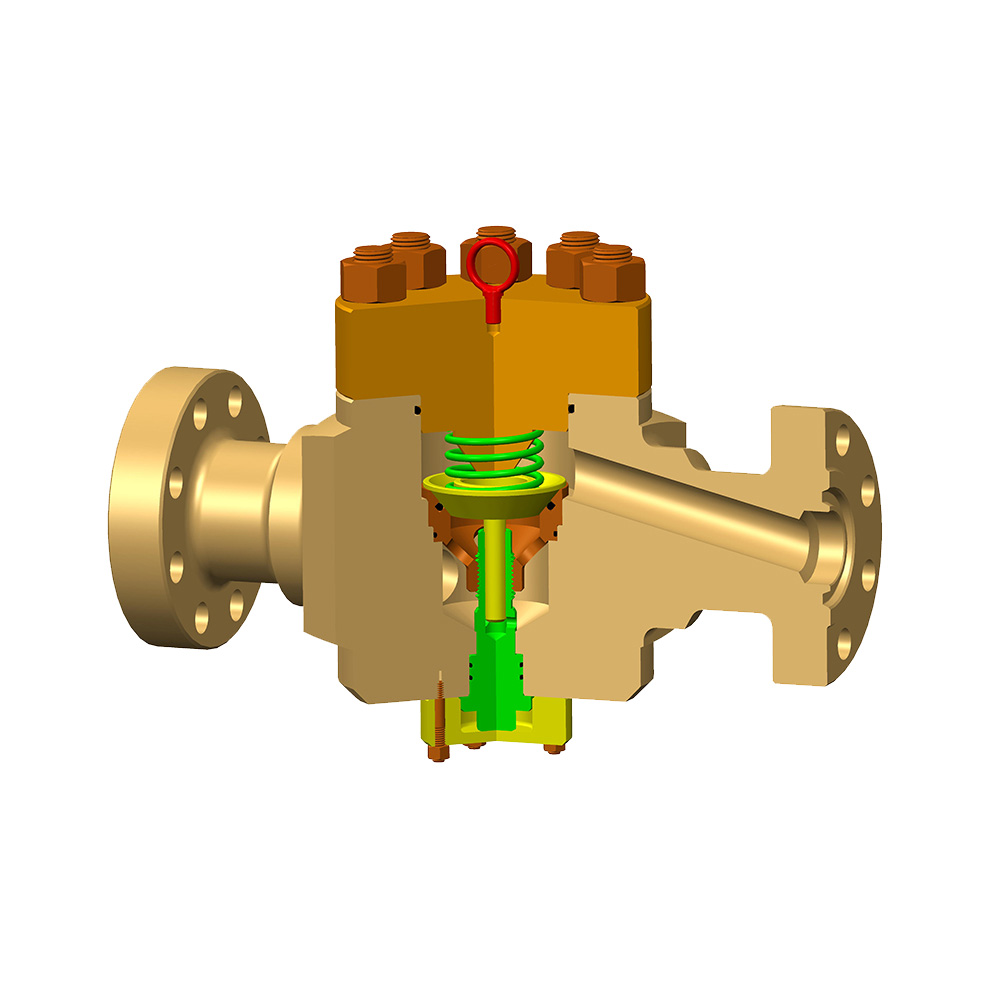

- Inkonsistente Durchfluss-/Druckregulation: Wenn das Choke -Ventil trotz korrekter Einstellungen der Stellgebühren die gewünschte Strömungsrate oder den nachgeschalteten Druck innerhalb akzeptabler Toleranzen nicht mehr beibehalten kann, beeinträchtigt der interne Verschleiß (z. B. Trim -Erosion, Sitzschaden) wahrscheinlich seine Fähigkeit, effektiv zu modulieren.

- Übermäßiger Druckabfall: Ein signifikanter, unerklärlicher Anstieg des Druckabfalls über das Choke -Ventil unter normalen Betriebsbedingungen weist häufig auf interne Beschränkungen hin, die durch Ablagerungen, schwere Erosion oder teilweise Einfügungen verursacht werden, was den effizienten Betrieb behindert.

- Reduzierte Rangabilität: Wenn der effektive kontrollierbare Bereich des Ventils (von minimaler steuerbarer Fluss bis Maximum) merklich verringert ist, werden die internen Komponenten über ihre Entwurfsfähigkeit hinaus getragen.

2. physischer Schaden und Verschleiß:

- Sichtbare Erosion oder Korrosion: Inspektionen, die einen erheblichen materiellen Verlust durch die Verkleidung (Käfig, Stecker, Sitz), Körper oder Stamm aufgrund von abrasiven/korrosiven Flüssigkeiten ergeben, schwächt das Ventil und verändert die Flusseigenschaften grundlegend. Tiefe Lochfraß, Dünnwände oder ein erheblicher Materialverlust ersetzen ersetzt.

- Riss oder Verformung: Alle sichtbaren Risse im Klappenkörper, in der Motorhaube oder im kritischen Komponenten oder in der Verformung (Biegung, Verzerrung), die durch Überdruck, thermische Belastung oder mechanische Auswirkungen verursacht werden, stellen ein schwerwiegendes Sicherheitsrisiko dar, das einen sofortigen Ersatz von Ventilen erfordert.

- Schwerer Sitzschaden: Die Sitz-/Choke -Trimmschnittstelle ist für die Versiegelung und Steuerung von entscheidender Bedeutung. Deep Gouges, signifikante Verformungen oder umfangreiche Verschleiß, die eine wirksame Versiegelung verhindern oder zu übermäßigem Austausch führen.

3.. Betriebsprobleme und Leckagen:

- Externe Leckage: Leckagen aus der Stammverpackung, Körperdichtungen oder Flanschanschlüssen, die nicht durch Standard -Wartungsverfahren (z. B. Wiederholung) behoben werden können, geben die Verschlechterung des Dichtungsabschlusses oder die Körperschäden an, die einen Ventilersatz erfordern, um Umweltgefahren, Sicherheitsrisiken und Produktverluste zu verhindern.

- Interne Leckage (Pass): Ausfall des Ventils, um vollständig abzuschalten (so dass der Fluss in der "geschlossenen" Position aufgrund von Sitz-/Trimmschäden oder Abfällen eine ordnungsgemäße Isolation und Kontrolle verhindert, was häufig ersetzt wird.

- Kleben oder verbinden: Wenn der Ventilstamm oder die sich bewegenden Komponenten (Stecker, Käfig) mit übermäßiger Reibung binden, kleben oder arbeiten, dass Schmierung oder geringfügige Anpassungen nicht auflösen können, weist er auf interne Schäden, Fehlausrichtung oder Korrosion hin, die den zuverlässigen Betrieb beeinträchtigt.

4. Wartungsgeschichte und Lebenserwartung:

- Häufige Reparaturen: Ein Choke -Ventil, das wiederholte, kostspielige Reparaturen (Trimmersatz, Wiedergutmachung, schwere Siegelüberholungen) innerhalb eines kurzen Zeitrahmens erfordert, zeigt, dass es sich nähert oder seine wirtschaftliche oder funktionelle Lebensdauer überschritten hat. Der Austausch wird oft kostengünstiger als das fortgesetzte Patching.

- Überschreitende Designleben: Während gut gepflegte Ventile die Lebensdauer der Nominaldesign überdauern können, haben Ventile, die unter anspruchsvollen Bedingungen über ihre beabsichtigte Lebensdauer hinausgehen, ein höheres Risiko für katastrophales Versagen und sollte kritisch für den Austausch auf der Grundlage von Inspektionsergebnissen und Leistung bewertet werden.

5. technologische Veralterung oder Änderung der Anforderungen:

- Inkompatibilität mit Prozessänderungen: Modifikationen an der Prozessflüssigkeit, dem Druck, der Temperatur, der Durchflussrate oder der erforderlichen Steuerungsparameter können das vorhandene Drosselventil unfähig machen, einen sicheren oder effizienten Betrieb zu erfordern und ein Ventil zu fordern, das für die neuen Bedingungen entwickelt wurde.

- Mangel an notwendigen Merkmalen: Moderne Anforderungen wie spezifische Metallurgie für Korrosionsbeständigkeit, verbesserte Materialien für die Erosionsbeständigkeit (z. B. fortgeschrittene Keramik, gehärtete Legierungen), spezifische Betätigungsfunktionen (schnellere Reaktion, höhere Präzision) oder integrierte Überwachungsfunktionen erfordern möglicherweise eine Verbesserung eines neueren Ventilmodells.

- Veraltete Design/nicht verfügbare Teile: Schwierigkeitsgrad Beschaffung von Ersatzteilen für ältere oder veraltete Ventildesigns macht die Wartung nicht nachhaltig und drängt auf die Standardisierung neuerer, unterstützbarer Modelle.

6. Regulatorische oder Sicherheitseinhaltung:

- Nichteinhaltung: Wenn das vorhandene Ventil die aktualisierten Sicherheits-, Umwelt- oder Branchenstandards (z. B. Emissionskontrollvorschriften, neue Druckbehälter -Codes) nicht mehr erfüllen kann, ist der Ersatz durch ein konforme Ventil obligatorisch.

Das Warten auf ein Choke -Ventil, das katastrophal scheitert, ist keine Option. Regelmäßige, gründliche Inspektionen (einschließlich Leistungsüberwachung, visuelle Überprüfungen und unzerstörerische Tests), kombiniert mit wachsamer Überwachung der Betriebsparameter, sind für die frühzeitige Erkennung der oben aufgeführten Probleme von entscheidender Bedeutung.

Ersatzentscheidungen sollten auf einer umfassenden Bewertung beruhen, die die Schwere der beobachteten Probleme, die Kritikalität der Anwendung, die Kosten für potenzielle Ausfälle (Ausfallzeiten, Sicherheit, Umweltauswirkungen) und die Kostenwirksamkeit der Reparatur gegenüber dem Austausch abweist. Wenn Anzeichen von erheblichen Verschleiß, Schaden, Kontrollverschlechterung oder Veralterung vorliegen, ist der rechtzeitige Austausch des Drosselventils eine notwendige Investition in die operative Sicherheit, Zuverlässigkeit und Effizienz.