Choke -Ventile sind grundlegende Komponenten in zahlreichen industriellen Anwendungen, insbesondere innerhalb des Öl- und Gassektors. Ihre Hauptfunktion ist einfach und dennoch wichtig: Sie erzeugen eine absichtliche Einschränkung in einer Durchflusslinie, um die Durchflussrate und den nachgeschalteten Druck zu steuern.

Das Kernprinzip: Die Einschränkung erzeugt die Kontrolle

Im Kern arbeitet ein Choke -Ventil nach einem grundlegenden Prinzip der Flüssigkeitsdynamik: einen Druckabfall über eine Einschränkung erzeugen. Wenn Flüssigkeit (Flüssigkeit, Gas oder Mischung) durch eine Rohrleitung fließt, nimmt der Druck ab, wenn es durch jede Verengung verläuft. Ein Choke -Ventil ist so konzipiert, dass ein genau kontrollierter und oft einstellbarer Verengungspunkt liefert.

-

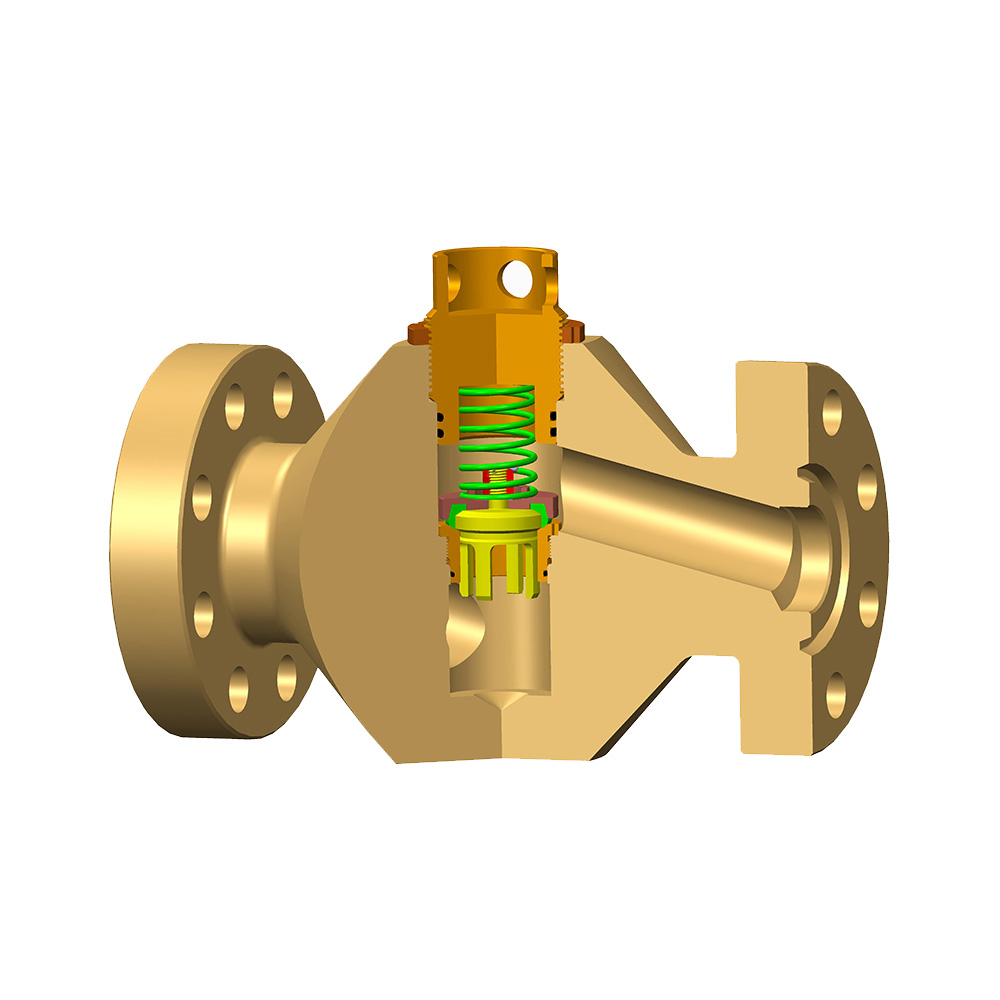

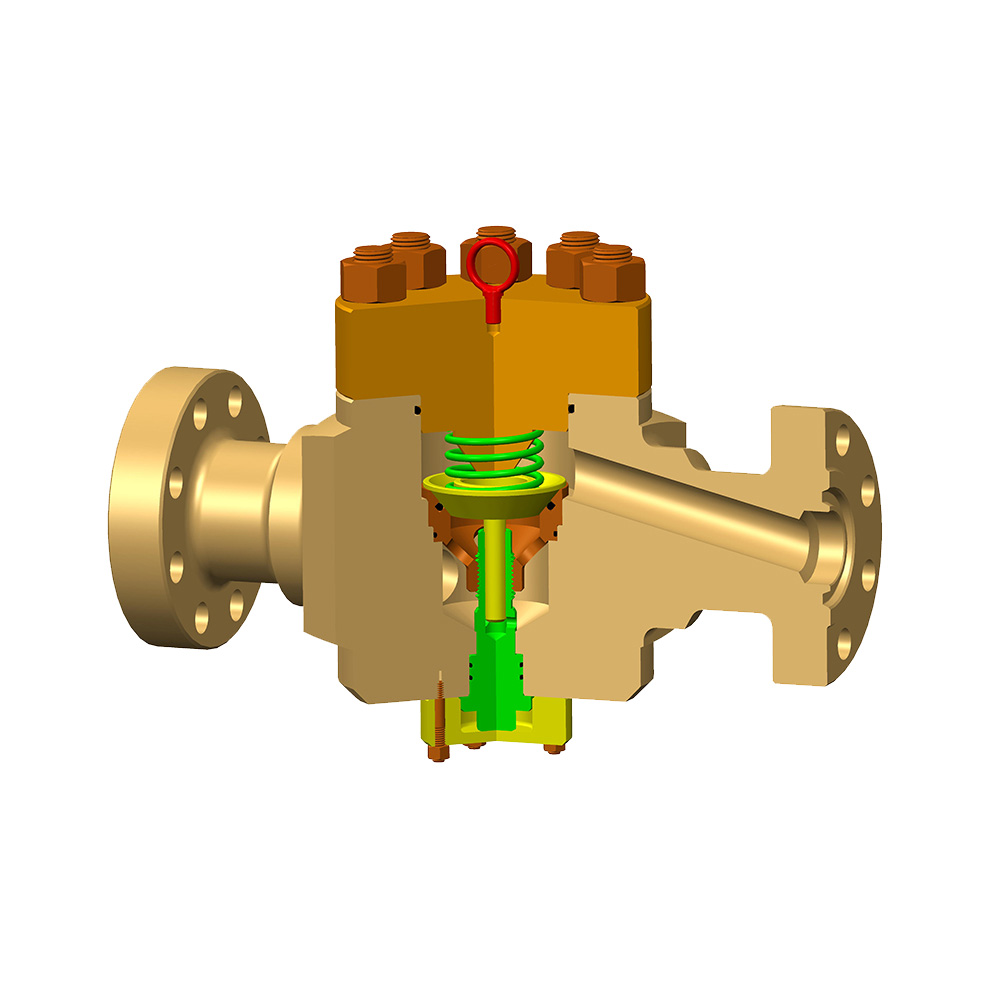

Erstellen der Verengung: Innerhalb des Choke -Ventilkörpers erzeugt eine bestimmte Komponente einen reduzierten Flussbereich. Diese Komponente variiert je nach Choke -Typ:

- Fixes Stopping: Verwenden Sie eine genau bearbeitete Öffnungsplatte oder Bohne mit einem Loch mit festem Durchmesser. Die Größe der Öffnung bestimmt den Grad der Beschränkung.

- Verstellbare Sperma: Verwenden Sie bewegliche Elemente, um die Einschränkung zu variieren. Gemeinsame Designs umfassen:

- Nadel und Sitz: Eine sich verjüngende Nadel bewegt linear relativ zu einem passenden Sitz und verändert den ringförmigen Flussbereich.

- Käfig und Stecker: Ein perforierter Käfig umgibt einen zylindrischen oder sich verjüngenden Stecker. Das Bewegen des Steckers radial den offenen Flussbereich durch die Käfiglöcher einstellt.

- Rotationsscheiben/Schiebedärmel: Drehende oder gleitende Komponenten richten oder fehl ausgerichtet, um den Querschnitt des Flusswegs zu ändern.

-

Erzeugen des Druckabfalls: Da die Flüssigkeit durch diese eingeschränkte Öffnung erzwungen wird, nimmt ihre Geschwindigkeit im Rahmen der Verengung erheblich zu (nach Bernoullis Prinzip). Sobald die Flüssigkeit die Einschränkung wieder in den größeren stromabwärts gelegenen Rohrdurchmesser verlässt, nimmt ihre Geschwindigkeit ab. Diese schnelle Beschleunigung, gefolgt von einer Verzögerung, löst Energie ab, was zu einem signifikanten Druckverlust stromabwärts der Choke im Vergleich zum stromaufwärtigen Druck führt. Diese Druckdifferenz (Δp = p_upstream - p_downstream) ist das absichtliche Ergebnis.

-

Steuerfluss und Druck steuern: Durch die Variation der Größe der Einschränkung (in einstellbaren Drosseln) oder die Auswahl einer bestimmten Größe der festen Öffnung steuern die Bediener direkt:

- Durchflussrate: Für einen gegebenen vorgelagerten Druck und Flüssigkeitseigenschaften führt eine geringere Einschränkung zu einer niedrigeren Durchflussrate durch das System.

- Nachgeschalteter Druck: Eine geringere Einschränkung erzeugt einen größeren Druckabfall, wodurch der nachgeschaltete Druck erheblich verringert wird. Umgekehrt führt eine größere Einschränkung zu einem geringeren Druckabfall, was zu einem höheren nachgeschalteten Druck führt.

Schlüsselkomponenten, die die Funktion aktivieren:

- Körper: Das Hauptdruckschiff.

- Einschränkungselement: Die Kernkomponente erzeugt die Flussverengung (Nadel, Stecker, Käfig, Öffnung).

- Aktuator (für einstellbare erstickbare Drosseln): Mechanismus (manuelles Handrad, Hydraulikkolben, Elektromotor, pneumatischer Aktuator), der das Einschränkungselement positioniert.

- Sitze: Präzisionsbewegte Oberflächen sorgen für eine enge Dichtung, wenn das Ventil geschlossen ist, oder bei minimalen Durchflusseinstellungen, wodurch Leckagen verhindern.

- Trimmen: Die internen benetzten Teile (Sitze, Stecker, Käfige, Ärmel), die dem Flussstrom und der Erosion ausgesetzt sind. Oft aus gehärteten Materialien wie Wolfram -Carbid.

Kritische Anwendungen:

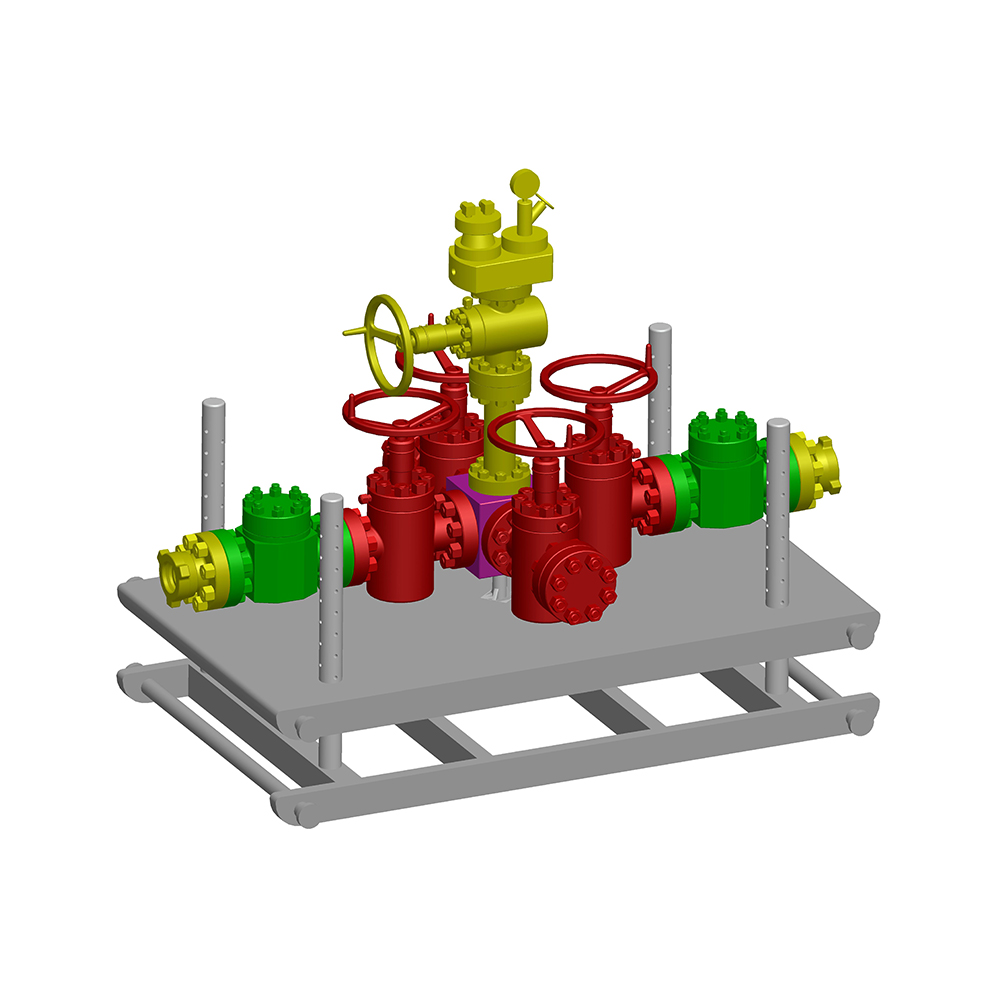

- Wellhead Control (Öl & Gas): Die Regulierung des Flusses aus einem Reservoir zum Schutz der nachgeschalteten Geräte vor hohem Bohrlochkopfdruck, Verhindern von Bildungsschäden (Sandproduktion) und die Verwaltung der Produktionsraten.

- Trennungsprozesse: Steuerung des Einlassdrucks auf Trennscheiben oder Makler, um einen optimalen Betriebsdruck für eine effiziente Trennung von Gas/Flüssigkeit/Öl aufrechtzuerhalten.

- Gut Tests: Genau steuern Fluss während der Testzeiträume zur Messung der Reservoireigenschaften.

- Injektionssysteme: Regulierung der Durchflussraten von Wasser, Gas oder Chemikalien, die in Brunnen oder Prozesse injiziert wurden.

- Druckentlastung: Als erste Verteidigungslinie fungieren, um den hohen stromaufwärts gelegenen Druck zu verringern, bevor er empfindlichere Geräte erreicht.

- Prozessregulierung: Verwaltung von Fluss und Druck in verschiedenen Raffinerier-, chemischen Verarbeitung und Stromerzeugungsanwendungen.

Eräosive Fluss umgehen: Eine bedeutende Herausforderung für Sprengungen besteht darin, erosive Flüssigkeiten zu handhaben (mit Sand, Steckdosen oder Hochgeschwindigkeitsgas). Die hohe Geschwindigkeit am Restriktionspunkt kann zu einem schnellen Verschleiß der Trimmkomponenten führen. Daher umfassen Choke -Ventile häufig:

- Hartgesottene Ausstattung: Wolfram-Carbid oder andere Erosionsresistente Legierungen.

- Effiziente Flusswege: Minimierung von Turbulenzen und direkter Aufprall, wo möglich.

- Austauschbare Komponenten: Leichte wartungsfähige Trimmteile.

Choke -Ventile sind unverzichtbare Werkzeuge, um die Flüssigkeitsdynamik in anspruchsvollen industriellen Umgebungen zu verwalten. Indem sie eine genau kontrollierte Einschränkung in einer Flusslinie erzeugen, nutzen sie das Druckprinzip des Druckabfalls, um sowohl die Durchflussrate als auch den nachgeschalteten Druck wirksam zu regulieren. Egal, ob durch eine feste Öffnung oder ein einstellbarer Ausstattung, ihr robustes Design - oft mit gehärteten Materialien zur Bekämpfung der Erosion -, die zuverlässige Leistung für die Sicherheit, den Prozesseffizienz und den Schutz der Geräte in Anwendungen von der Öl- und Gasproduktion bis hin zu komplexen Verarbeitungsanlagen. entscheidet.