Ventile sind kritische Komponenten in Ölextraktionssystemen und dienen als Kontrollmechanismen für den Flüssigkeitsfluss, die Druckregulierung und die Sicherheit. Zu den am häufigsten verwendeten Typen gehören Ventile und Ballventile. Während beide ähnliche übergeordnete Zwecke dienen, unterscheiden sich ihre strukturellen Konstruktionen, Betriebsmechanismen und Eignung für bestimmte Szenarien signifikant. Das Verständnis dieser Unterschiede ist für die Optimierung von Effizienz, Sicherheit und Kosteneffizienz im Ölfeldbetrieb von wesentlicher Bedeutung.

1. Strukturdesign und Arbeitsmechanismus

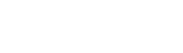

Die grundlegende Unterscheidung zwischen Torventilen und Ballventilen liegt in ihren inneren Strukturen. Ein Gateventil verwendet ein flaches oder keilförmiges Tor, das sich vertikal bewegt, um den Flüssigkeitsfluss zu blockieren oder zuzulassen. Wenn das Tor vollständig geöffnet ist, kehrt das Tor vollständig in den Ventilkörper zurück und erzeugt einen geraden Flussweg mit minimalem Widerstand. Dieses Design minimiert den Druckabfall und macht die Gentralventile ideal für Anwendungen, die einen freien Durchfluss erfordern. Die lineare Bewegung des Tors erfordert jedoch mehrere Wendungen des Handrads, was zu einem langsameren Betrieb führt.

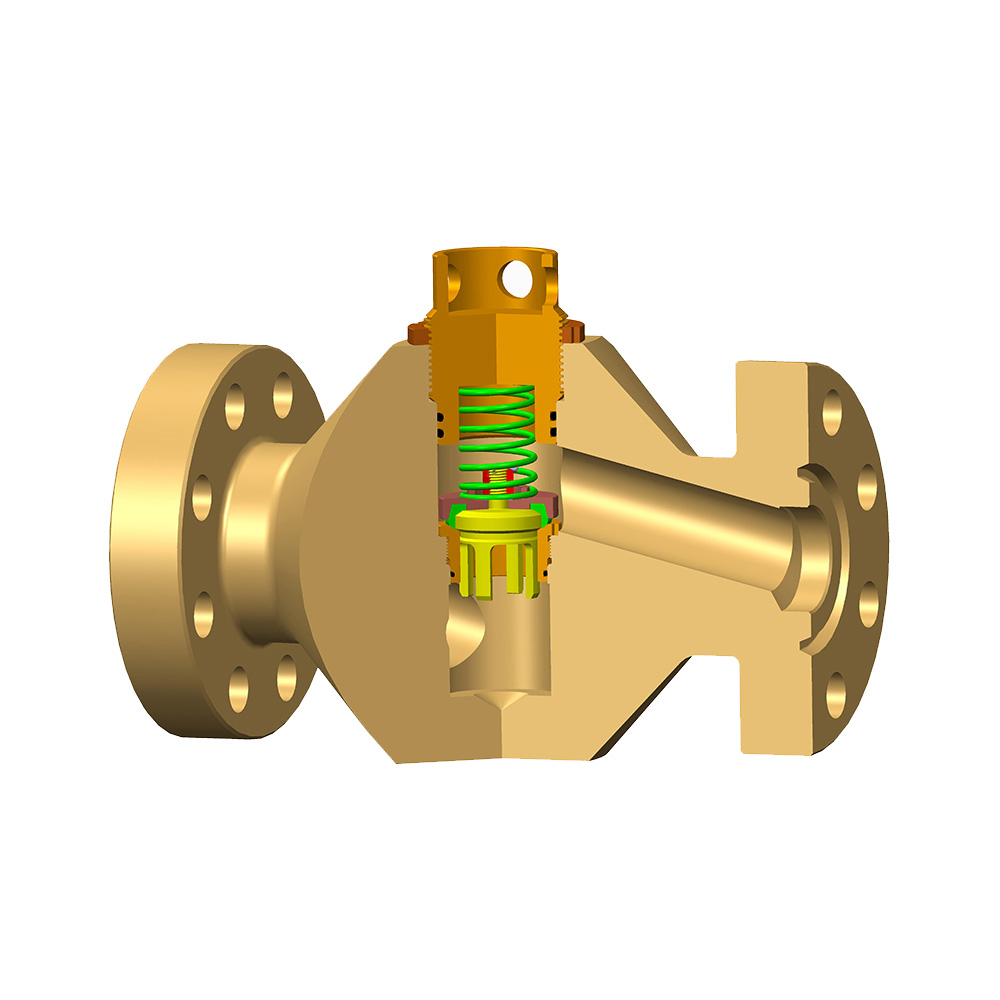

Im Gegensatz dazu nutzt ein Kugelventil eine sphärische Scheibe (den "Ball") mit einer Bohrung durch seine Mitte. Durch das Drehen der Kugel 90 Grad richtet sich die Bohrung mit der Pipeline aus, um den Fluss zu ermöglichen, oder in positionieren sie senkrecht zu blockieren, um den Fluss zu blockieren. In diesem Viertel-Turn-Betrieb wird ein schnelles Öffnen und Schließen ermöglicht, was einen kritischen Vorteil in den Szenarien für Notfallabstürzungen ermöglicht. Das kompakte Design von Ballventilen macht sie auch für Systeme mit Platzbeschränkungen geeignet.

2. Flüssigkeitskontrolle und Leistungseigenschaften

Die Ventile übertrieben in niederfrequenten Anwendungen mit vollem Fluss. Ihre lineare Bewegung ermöglicht eine präzise Kontrolle der Durchflussraten, wenn sie teilweise geöffnet ist, obwohl eine längere Verwendung in diesem Zustand Sitz- und Gate -Erosion verursachen kann. Bei der Ölgewinnung werden häufig die Torventile in Rohrleitungen eingesetzt, die einen minimalen Druckverlust erfordern, z. B. Hauptübertragungsleitungen oder Lagertankeingänge. Ihre bidirektionale Versiegelungsfähigkeit gewährleistet die Zuverlässigkeit in Hochdruckumgebungen.

Die Kugelventile werden jedoch zum schnellen Absperr und zur engen Versiegelung konstruiert. Der Kontakt des Balls mit dem Ventilsitz erzeugt eine robuste Siegel, wodurch die Leckagerisiken minimiert werden-ein wichtiges Merkmal beim Umgang mit gefährlichen oder hochwertigen Flüssigkeiten wie Rohöl. Zusätzlich reduziert ihr Vollport-Design (bei dem der Bohrungsdurchmesser der Pipeline entspricht) die Turbulenzen. Trotzdem sind die Ballventile aufgrund des Kavitations- und ungleichmäßigen Verschleißpotentials weniger effektiv zum Drosseln, wenn sie teilweise geöffnet sind.

3. Anwendungsszenarien in der Ölgewinnung

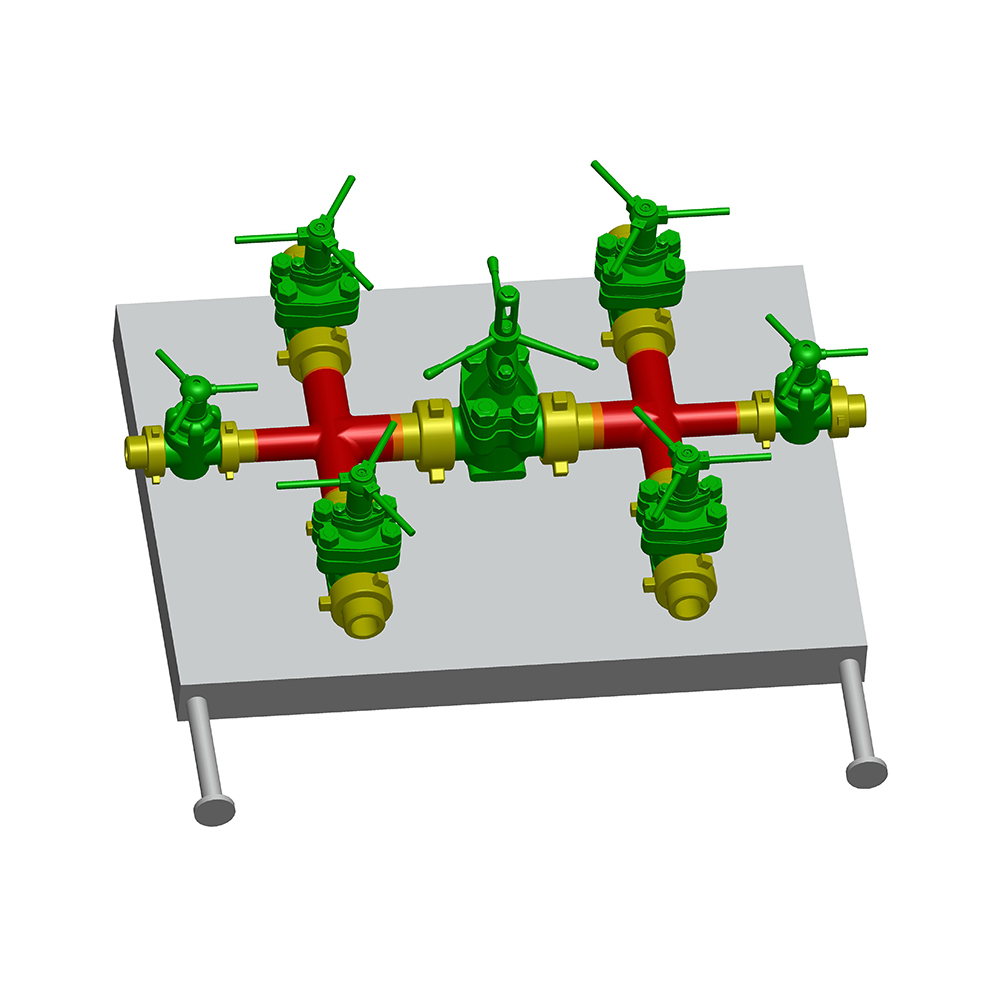

Bei stromaufwärts gelegenen Operationen werden die Ventile üblicherweise in Bohrlochkopf und Produktionsverteilern verwendet, in denen der stetige, hohe Volumenfluss von größter Bedeutung ist. Ihre Fähigkeit, extremen Drücken und Temperaturen standzuhalten, richtet sich an die Anforderungen an Bohrungen und primäre Extraktionsphasen. Ihre Anfälligkeit für Partikelansammlungen in der Ventilkammer macht sie jedoch weniger für Systeme, die Schläge oder Flüssigkeiten mit schwebenden Feststoffen umgehen.

Ballventile dominieren mit ihrer schnellen Betätigung und ihrer kompakten Form die Midstream- und Downstream -Anwendungen. Sie werden für Pigging -Operationen, Notfallisolierungen und Messsysteme bevorzugt, die einen häufigen Betrieb erfordern. In Unterwasseranlagen verbessern die korrosionsbeständigen Materialien und die zuverlässige Versiegelung der Kugelventile die Langlebigkeit in Kochsalzlösung.

4.. Wartungs- und Betriebskosten

Die Ventile haben im Allgemeinen eine einfachere interne Struktur mit weniger beweglichen Teilen, was zu niedrigeren Anfangskosten führt. Ihre Anfälligkeit für Korrosion und Verschleiß am Tor und den Sitzen erfordert jedoch häufig eine häufigere Wartung. Reparaturen erfordern möglicherweise vollständige Systemabfälle und steigern Ausfallzeitkosten.

Die Kugelventile bieten zwar teurer aufgrund von Präzisionsbearbeitung und hochwertigen Materialien (z. B. Edelstahl oder Legierungen), die Kosten für niedrigere Lebenszyklus liefern. Ihre Haltbarkeit in hohen Zyklusumgebungen und eine einfache Automatisierung (über pneumatische oder elektrische Aktuatoren) verringert die langfristigen Betriebsausgaben. Darüber hinaus ermöglichen modulare Konstruktionen einen Sitzersatz, ohne das gesamte Ventil abzubauen.

Web-Menü

Produktsuche

Sprache

Menü verlassen

Nachricht

Nachrichtenkategorien

Produktkategorien

AKTUELLE BEITRÄGE

-

Was sind die konkreten Einsatzszenarien von Ventilen in Ölfeldern?

2024-06-01 -

Kann der Schlammschieber im Falle eines Rohrbruchs schnell geschlossen werden?

2024-06-02 -

Wozu dienen Ventile für Ölfelder?

2024-06-10 -

Willkommen bei Zhonglin Oil Equipment!

2024-07-08 -

In welchen Branchen werden Absperrschieber häufig eingesetzt?

2024-09-14

Was sind die wichtigsten Unterschiede zwischen einem Gate -Ventil und einem Kugelventil bei der Ölgewinnung?

-

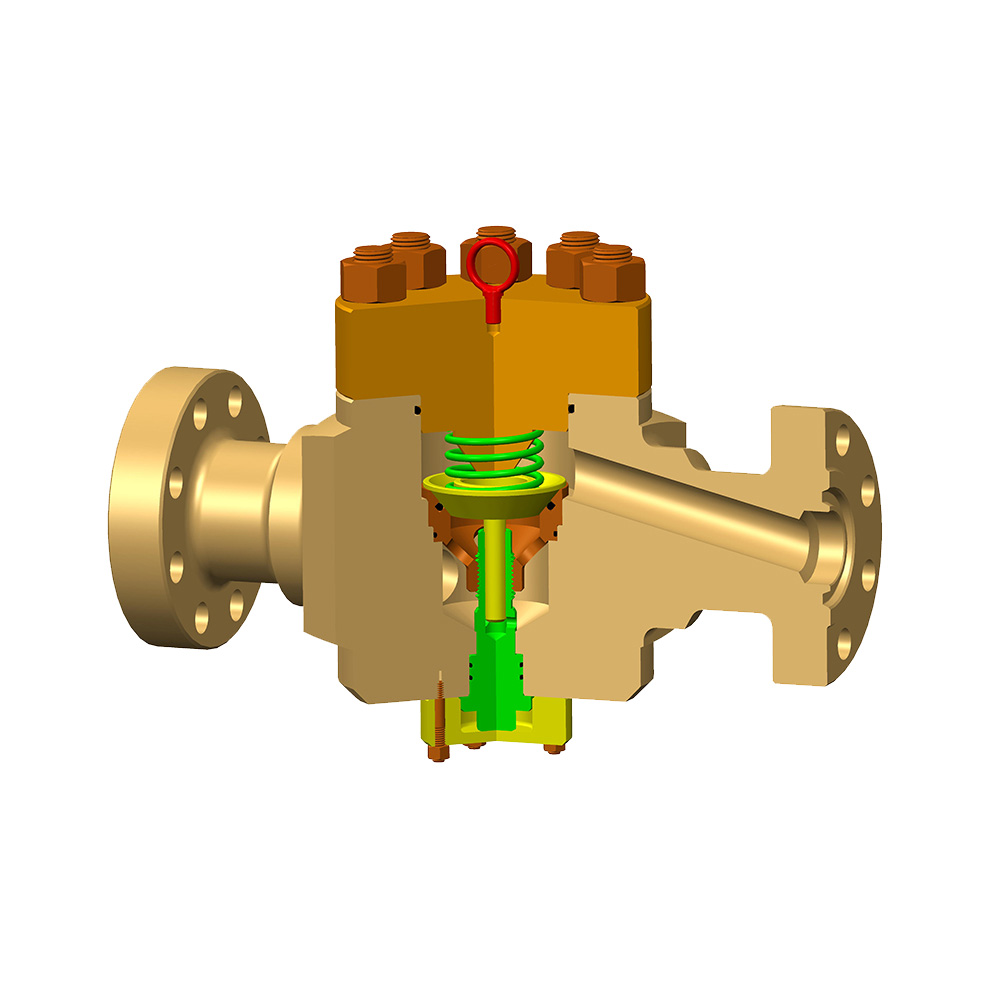

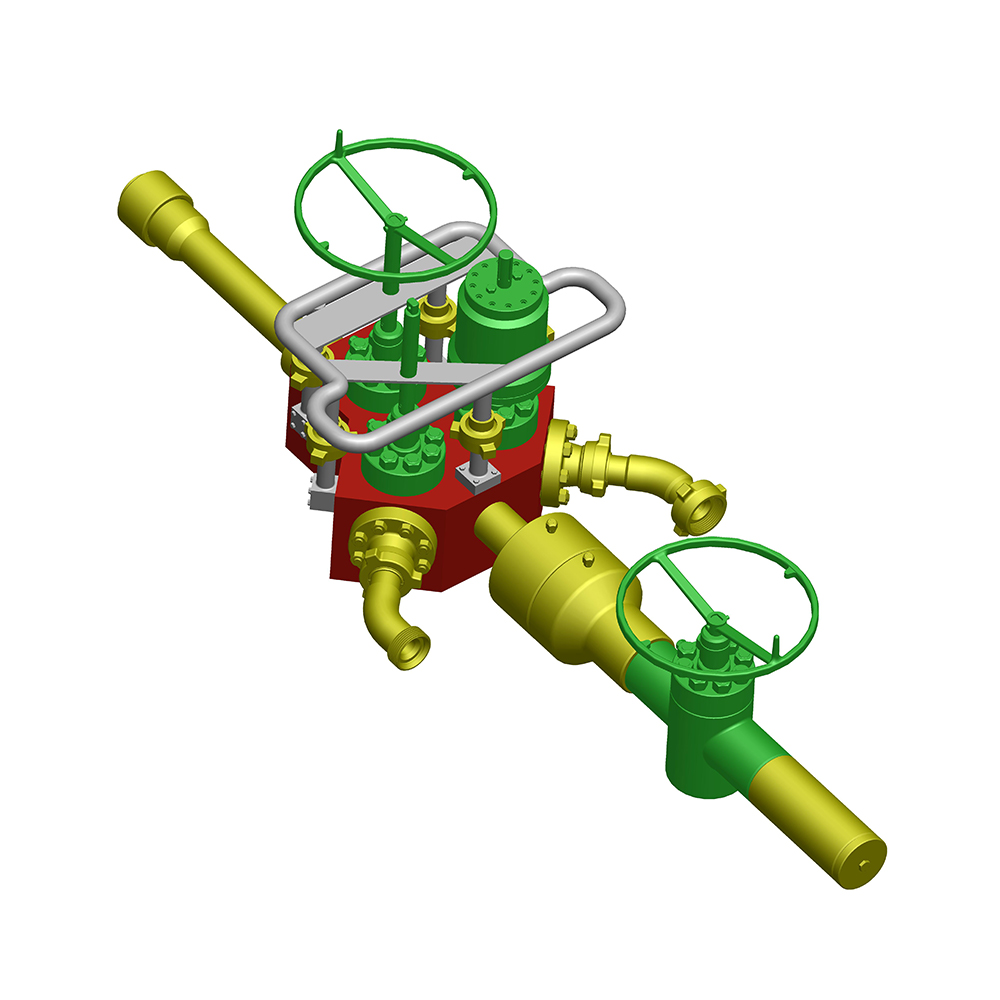

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details -

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details -

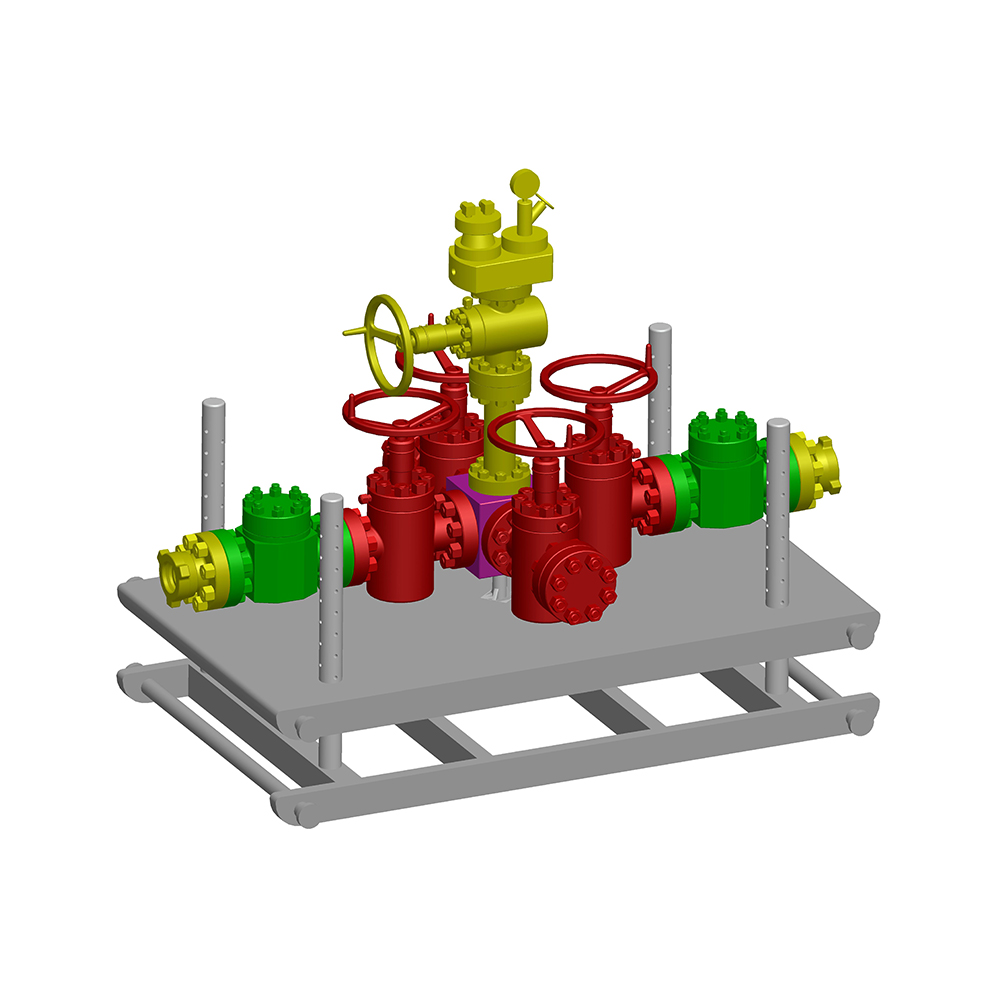

Durchflusskopfgrößen: 1-13/16" ~9" Druckstufe: 5000 psi – 15000 psi Max. Zugfestigkeit: 435.000 bis 1.500.000 Ibs bei 0 PSI Obere und untere Einheiten sind zur einfachen Montage und Demont...

Siehe Details -

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details

Wenden Sie sich bei Fragen an das Zhonglin-Supportteam

Mob:

+86-18066199628/ +86-18805110688

E-Mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Neue Hi-Tech-Industrieentwicklungszone Yancheng, Jinagsu Volksrepublik China