Im komplexen Ökosystem der Ölproduktion spielt jede Komponente eine entscheidende Rolle bei der Optimierung der Effizienz und der Gewährleistung der betrieblichen Sicherheit. Unter diesen Komponenten sticht das Gate -Ventil als stilles, aber unverzichtbares Arbeitstier aus. Während sein Design unkompliziert erscheinen mag, ist die Auswirkungen auf die Produktionseffizienz tiefgreifend - die Durchflussregelung, die Minimierung der Ausfallzeiten und die Sicherung der Infrastruktur. Lassen Sie uns untersuchen, wie dieses unaufhaltsame Gerät die Produktivität und Rentabilität der Ölgewinnung prägt.

Präzisionsflussregelung: Ausgang maximieren

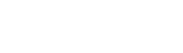

Ventile sind so konstruiert, dass sie bei vollständiger Öffnung einen vollständigen Fluss bereitstellen, wodurch der Druckabfall und die Turbulenz in Rohrleitungen minimiert werden. In der Ölproduktion, bei der die Flüssigkeitsgeschwindigkeit und das Volumen direkt mit der Ausgabe korrelieren, können selbst geringfügige Einschränkungen zu erheblichen Energieverlusten führen. Ein hochwertiges Gate-Ventil sorgt für einen unimpedierten Fluss und ermöglicht es den Betreibern, optimale Produktionsraten aufrechtzuerhalten. Beispielsweise kann in Hochdruckbrunnen ein fehlerhafter oder untergroßer Ventil Engpässe erzeugen, wodurch Pumpen härter arbeiten und den Energieverbrauch steigern. Im Gegensatz dazu reduziert ein ordnungsgemäß ausgewähltes Gattentätel, das auf die Spezifikationen der Rohrlinien entspricht, die hydraulische Resistenz, die Straffung der Flüssigkeitsbewegung und die Verbesserung der Gesamtsystemeffizienz.

Druckmanagement: Verhinderung kostspieliger Lecks

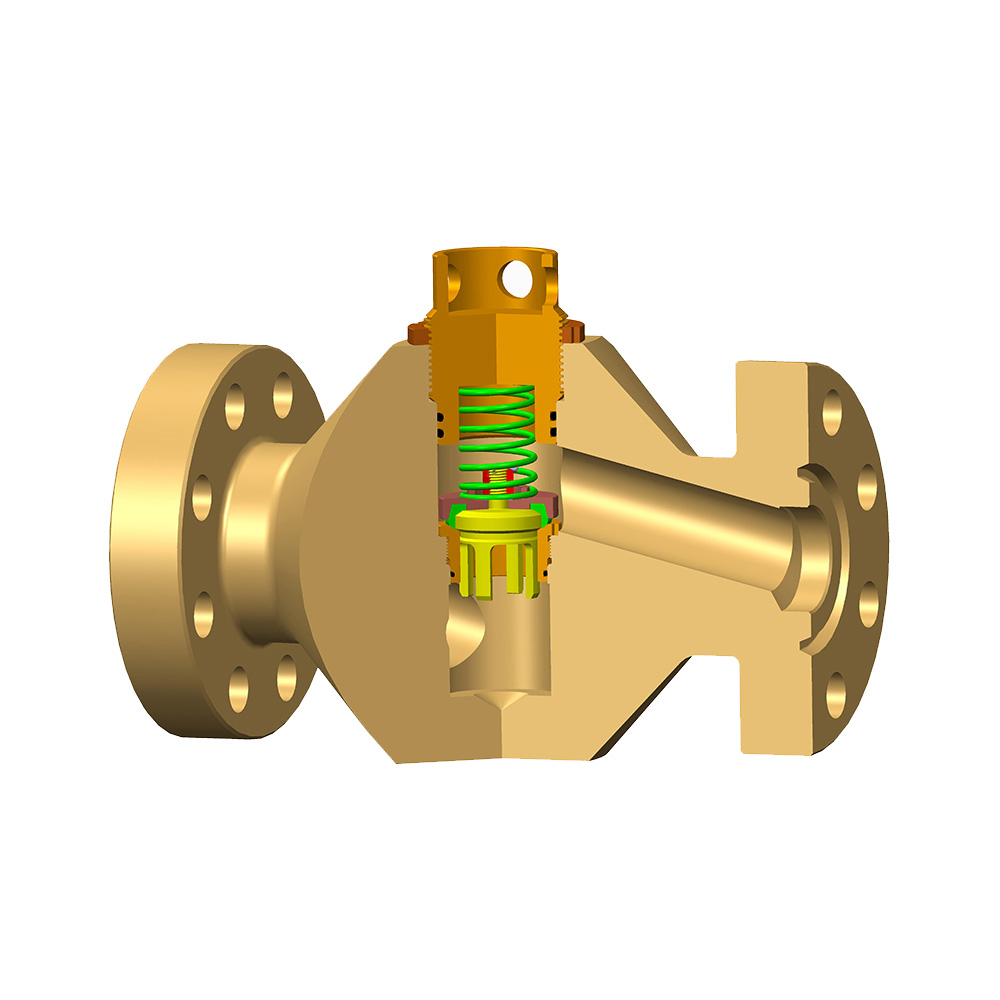

In der Ölextraktion werden flüchtige Kohlenwasserstoffe unter extremen Drücken umgehen. Dank ihrer keilförmigen Scheibe, die beim Schließen eine enge Absperrung schafft, übertreffen die Ventile in der Versiegelungszuverlässigkeit. Diese Fähigkeit ist für das Isolieren von Abschnitten einer Pipeline während der Wartung oder Notfälle von entscheidender Bedeutung und verhindern Lecks, die die Produktion einstellen oder Umweltrisiken darstellen könnten. In Offshore-Plattformen können Ventilfehler beispielsweise zu katastrophalen Verschüttungen und Multimillionen-Dollar-Reinigungskosten führen. Ein robustes Gate -Ventil, das für den Druck und die Temperatur des Systems bewertet wird, wirkt als Schutzmaßnahme und sorgt für ununterbrochene Operationen und verringert die Wahrscheinlichkeit ungeplanter Herunterfahren.

Haltbarkeit und Wartung: Verringerung der Ausfallzeiten

Die Ölproduktionsumgebungen sind notorisch hart, mit korrosiven Flüssigkeiten, abrasiven Partikeln und schwankenden Temperaturen. Ventile, die aus korrosionsresistenten Legierungen (z. B. Edelstahl- oder Duplexmaterialien) konstruiert sind, stehen diesen Herausforderungen wider, die Lebensdauer verlängern und Wartungszyklen minimieren. Ihr einfaches Design - mit weniger beweglichen Teilen im Vergleich zu Globus- oder Ballventilen - überträgt sich, um Verschleiß zu niedriger. Für die Betreiber bedeutet dies weniger Interventionen und reduzierte Ausfallzeiten. In Albertas Ölsand berichten beispielsweise die Betreiber um eine Reduzierung der Wartungskosten um 20%, nachdem sie auf Premium-Gate-Ventile gewechselt sind, wodurch deren langfristige Kosteneffizienz hervorgehoben wird.

Anpassungsfähigkeit über Anwendungen hinweg

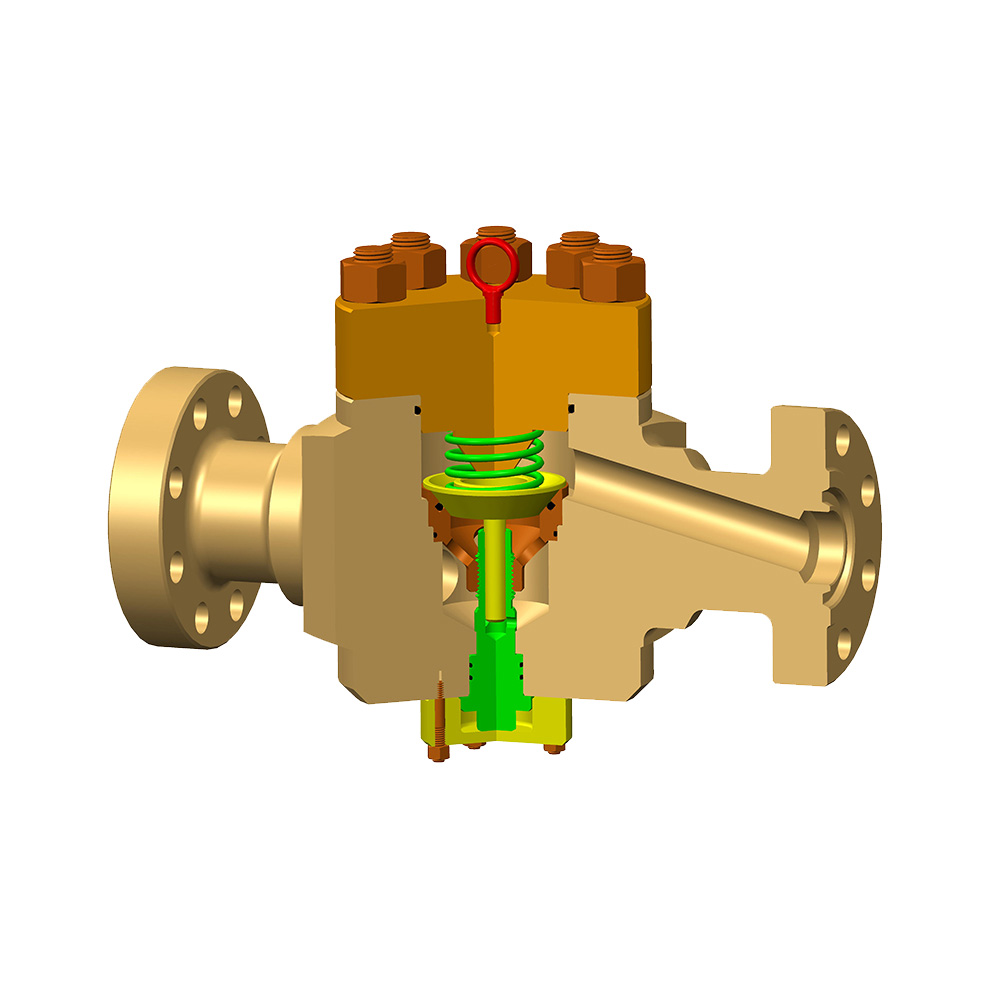

Von den Bohrlochköpfen bis zu Raffinerien spielen die Gentralventile unterschiedliche Rollen. Ihre Fähigkeit, mit hohen Viskositätsflüssigkeiten (z. B. schweres Rohöl) umzugehen, macht sie ideal für stromaufwärts gelegene Operationen, während ihre bidirektionale Versiegelungsfähigkeit Midstream-Pipelines entspricht. Moderne Innovationen wie steigende STEM -Designs und automatisierte Aktuatoren verbessern die Anpassungsfähigkeit weiter. Automatisierte Ventile, die in IoT-Sensoren integriert sind, aktivieren Sie Echtzeitüberwachung und Fernanpassungen-Kee-Funktionen zur Optimierung der Effizienz in Fern- oder Unbemannten Einrichtungen.

Web-Menü

Produktsuche

Sprache

Menü verlassen

Nachricht

Nachrichtenkategorien

Produktkategorien

AKTUELLE BEITRÄGE

-

Was sind die konkreten Einsatzszenarien von Ventilen in Ölfeldern?

2024-06-01 -

Kann der Schlammschieber im Falle eines Rohrbruchs schnell geschlossen werden?

2024-06-02 -

Wozu dienen Ventile für Ölfelder?

2024-06-10 -

Willkommen bei Zhonglin Oil Equipment!

2024-07-08 -

In welchen Branchen werden Absperrschieber häufig eingesetzt?

2024-09-14

Wie wirkt sich ein Gateventil auf die Effizienz der Ölproduktion aus?

-

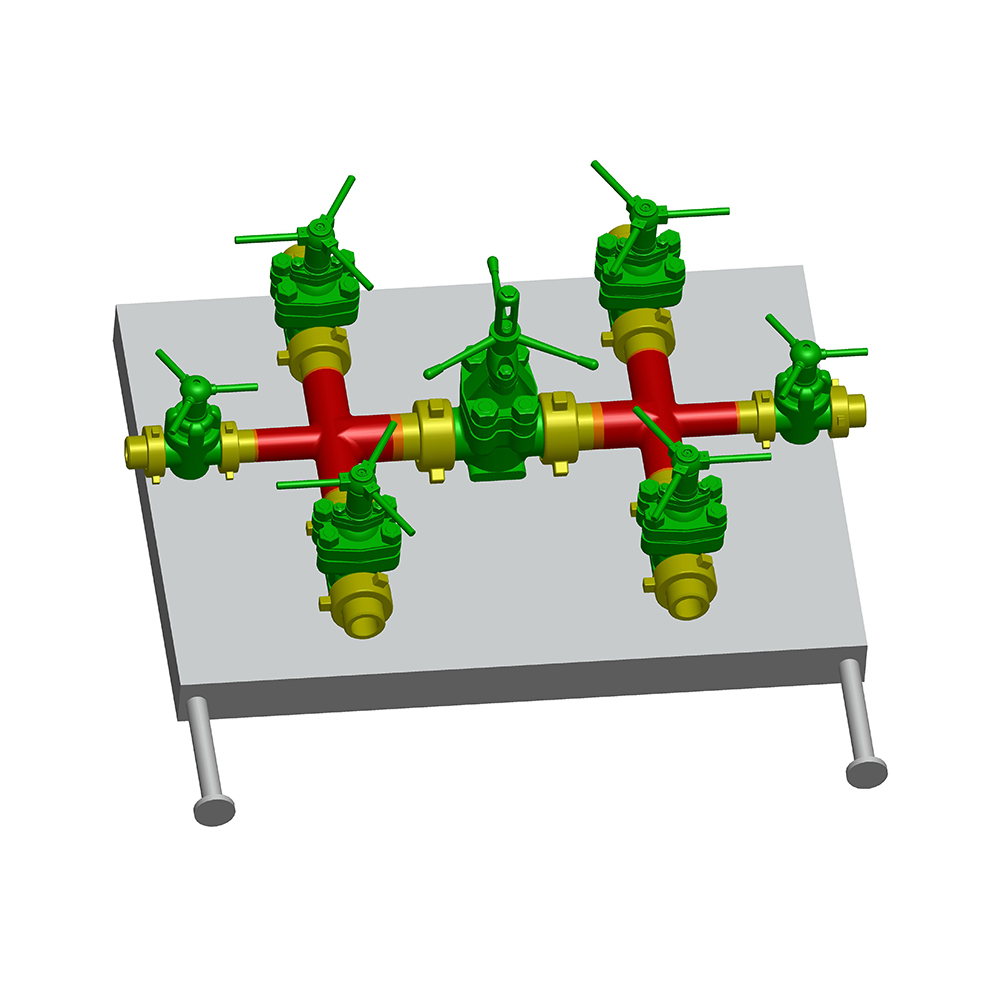

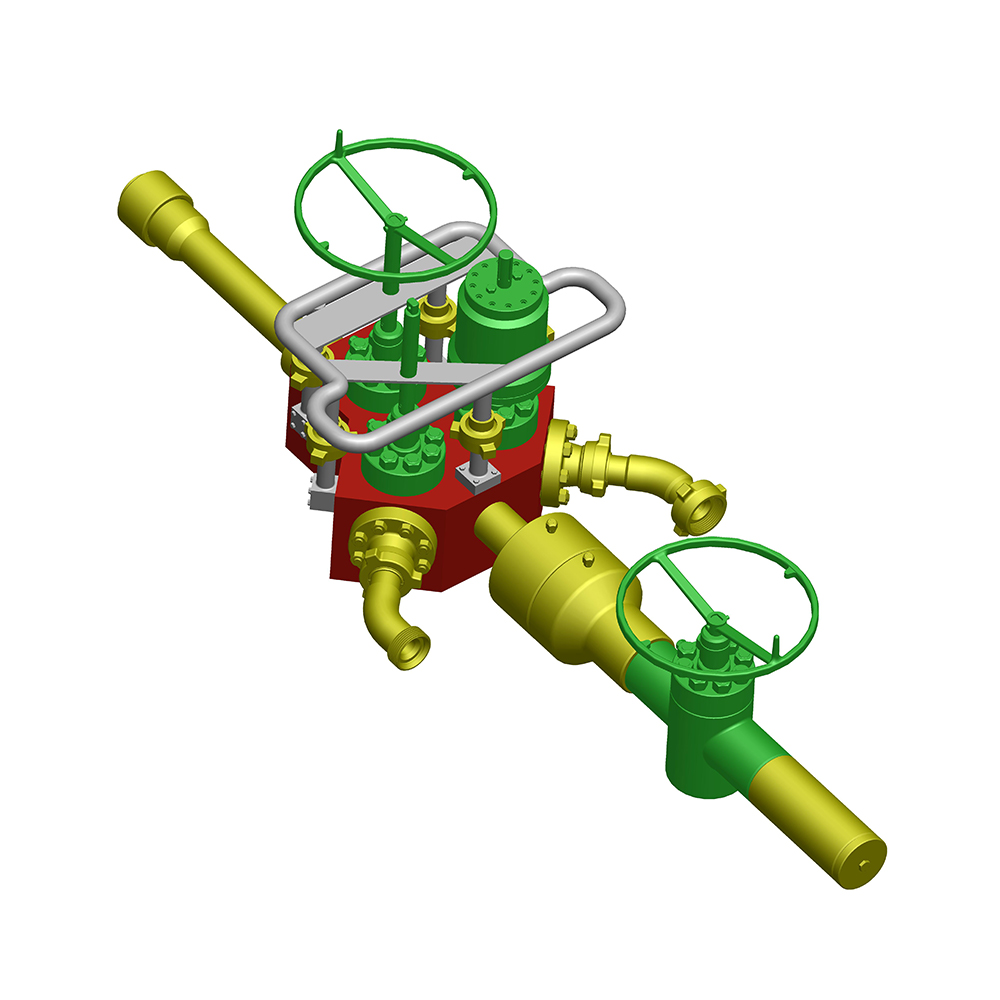

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details -

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details -

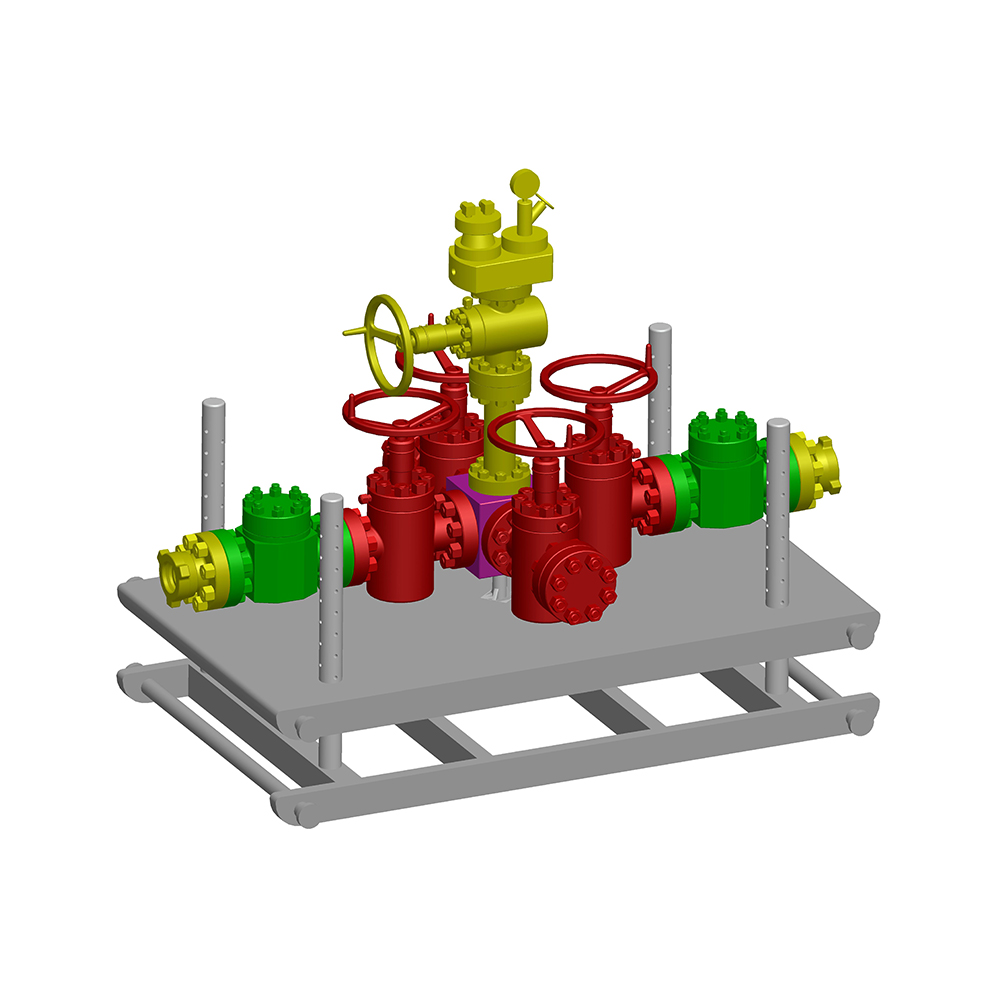

Durchflusskopfgrößen: 1-13/16" ~9" Druckstufe: 5000 psi – 15000 psi Max. Zugfestigkeit: 435.000 bis 1.500.000 Ibs bei 0 PSI Obere und untere Einheiten sind zur einfachen Montage und Demont...

Siehe Details -

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details

Wenden Sie sich bei Fragen an das Zhonglin-Supportteam

Mob:

+86-18066199628/ +86-18805110688

E-Mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Neue Hi-Tech-Industrieentwicklungszone Yancheng, Jinagsu Volksrepublik China