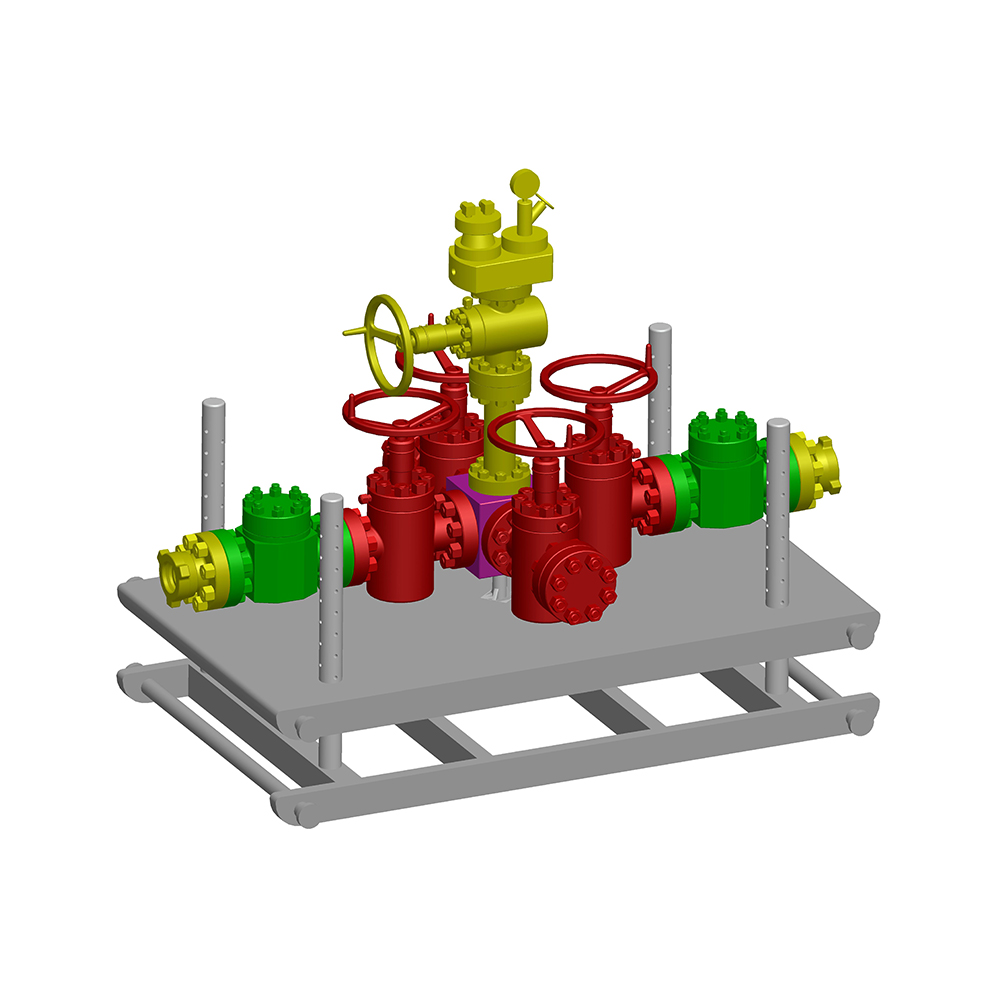

In der Welt der Erdölproduktion, in der die operative Effizienz, die Sicherheit und die Kostenkontrolle von größter Bedeutung sind, ist die Auswahl der Industrieventile eine kritische Entscheidung. Unter den verschiedenen verfügbaren Ventiltypen, Ventile haben sich als Eckpfeiler von Pipeline- und Verarbeitungssystemen in vorgelagerten und mittleren Operationen herausgestellt. Ihr einzigartiges Design und ihre robuste Leistung machen sie unverzichtbar, um den extremen Druck, korrosiven Flüssigkeiten und flüchtigen Umgebungen der Öl- und Gasindustrie zu verwalten.

1. Unübertroffene Versiegelungsleistung in Hochdruckumgebungen

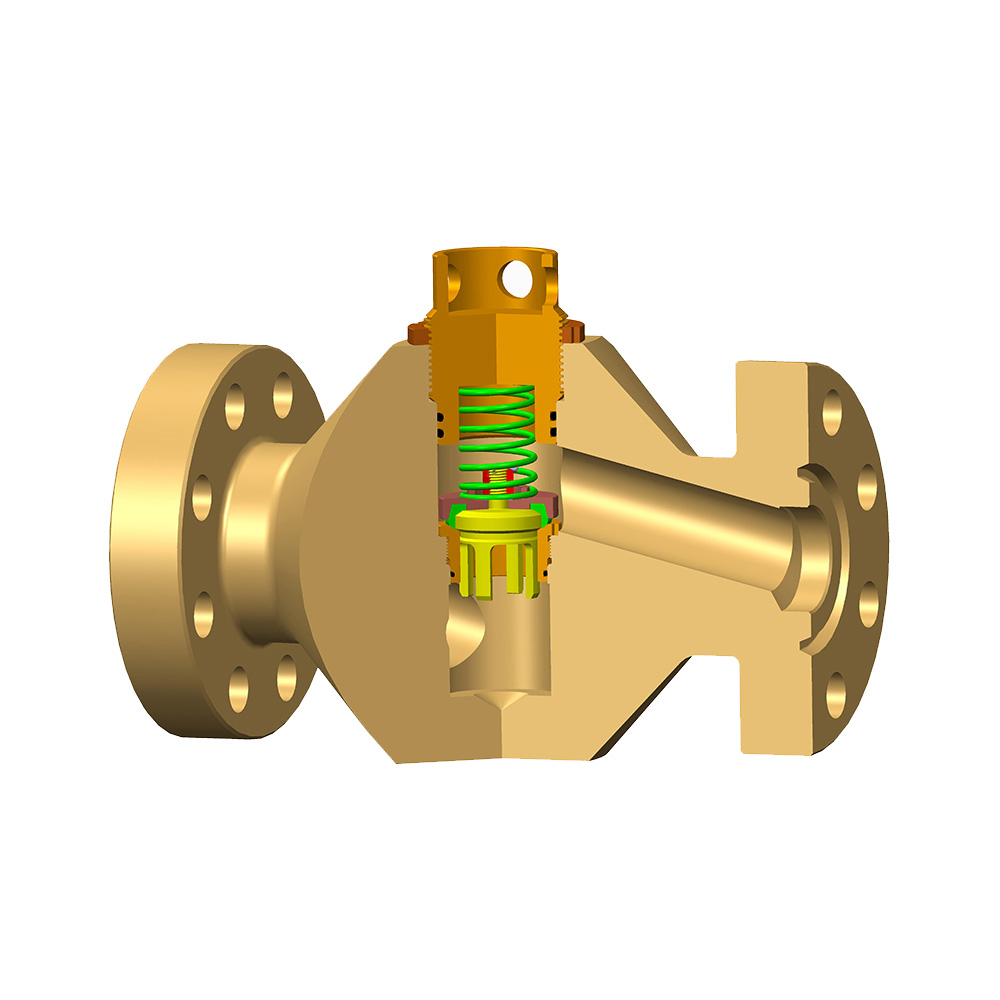

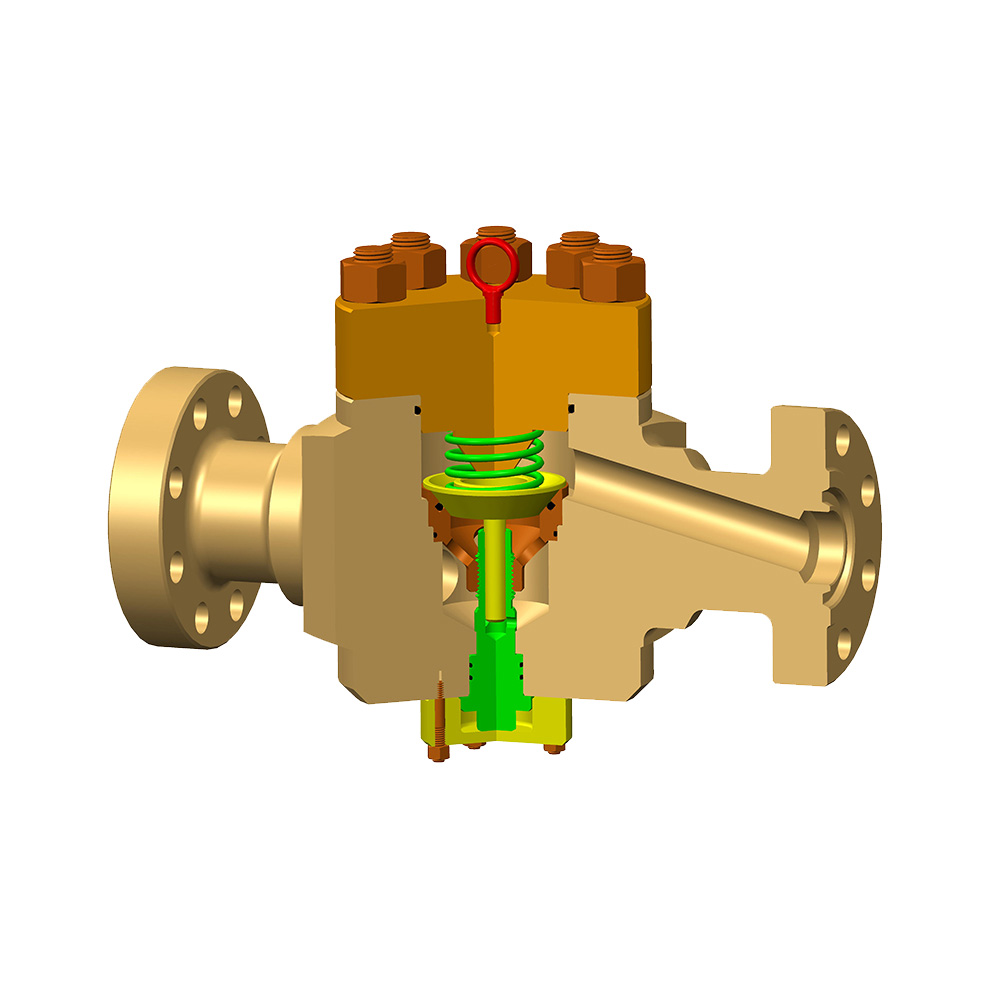

Petroleum-Produktionssysteme arbeiten unter extremem Druck, insbesondere in tiefen Brunnen, Offshore-Plattformen und Hochdruck-Getriebepipelines. Die Ventile zeichnen sich unter diesen Bedingungen aufgrund ihres linearen Bewegungsdesigns hervor, bei dem ein flaches oder keilförmiges Tor senkrecht zum Flussweg gleitet. Wenn das Tor vollständig geschlossen ist, erzeugt es eine Metall-Metalldichtung, die den Flüssigkeitsfluss effektiv isoliert, selbst bei Drücken von mehr als 689 bar.

Dieser Versiegelungsmechanismus minimiert das Risiko von Flüchtlingsemissionen - ein kritisches Anliegen für die Einhaltung und Sicherheit von Umwelt. Im Gegensatz zu Kugelventilen oder Schmetterlingsventilen, die auf elastomeren Dichtungen angewiesen sind, die in kohlenwasserstoffreichen Umgebungen anfällig sind, behalten die Gentüre die Integrität über längere Zeiträume bei. Beispielsweise bieten in sauren Gasanwendungen (enthaltende H₂s) die mit Korrosionsresistenten (CRA) wie Duplex-Edelstahl oder Inconel® konstruierten Torventile ohne Kompromissmaterialfestigkeit zuverlässige Versiegelung.

2. Minimaler Druckabfall für optimierte Durchflussffizienz

Ein wesentlicher Vorteil von GTA-Ventilen liegt in ihrem vollständigen Design. Wenn das Tor vollständig geöffnet ist, zieht sich das Tor vollständig in die Ventilhaube zurück, sodass der Innendurchmesser der Pipeline unverzüglich bleibt. Dies führt zu einem Druckabfall mit nahezu null über das Ventil, ein kritischer Faktor für die Aufrechterhaltung der Durchflusseffizienz über Langstreckenpipelines oder Produktionssysteme mit hohem Volumen.

Im Gegensatz dazu führen Globusventile oder Nadelventile aufgrund ihrer gewundenen Flusswege Turbulenz und Durchflussbeschränkung ein. Für Erdölproduzenten kann selbst eine marginale Verringerung des Druckabfalls zu erheblichen Energieeinsparungen und verringerten Pumpkosten führen. Zum Beispiel könnte in einer 100 -km -Rohölpipeline das Ersetzen restriktiver Ventile durch Gate -Ventile jährlich Millionen in den Betriebskosten einsparen.

3. Haltbarkeit unter harten Betriebsbedingungen

Umgebungen für Erdölproduktion sind mit Herausforderungen geprägt: abrasive Sandpartikel in Rohöl, Temperaturextreme (von -50 ° C in arktischen Feldern bis 500 ° C in thermischen Wiederherstellungsoperationen) und korrosive Chemikalien wie CO₂ und Chloride. Die Ventile sind so konstruiert, dass sie diesen Bedingungen standhalten:

Robuste Materialauswahl: Körpers aus Kohlenstoffstahl (ASTM A105) oder Edelstahl (ASTM A182 F316) mit hartgesichtigen Toren (Stellite®-beschichtete) Resist-Verschleiß und Erosion.

Thermische Belastbarkeit: Brandschutzkonstruktionen entsprechen den API 607/6FA-Standards gewährleisten Funktionen während Blowouts oder Feuerszenarien.

Abriebfestigkeit: In schweren Ölanwendungen sind Tälerventile mit verstärkten Elastomersitzen oder Keramikbeschichtungen ohne Versagen Partikelströme aus.

Eine Fallstudie aus Kanadas Ölsand zeigte, dass über 15 Jahre lang ohne Wartung im Gülle -Service die Gateventile betrieben wurden - ein Beweis für ihre Langlebigkeit.

4. Einfacher Flexibilität und Wartungseinfachheit

Die Ventile bieten eine bidirektionale Versiegelungsfähigkeit und ermöglichen es ihnen, den Fluss in beide Richtungen zu isolieren - ein entscheidendes Merkmal für Rohrleitungen, die einen umgekehrten Durchflussschutz erfordern. Darüber hinaus vereinfacht ihr modulares Design die Wartung. Im Gegensatz zu komplexen Kontrollventilen können die Ventile in situ repariert werden, indem Gate, Stiel oder Sitze ersetzt werden, ohne den gesamten Ventilkörper zu entfernen.

Für Unterwasseranwendungen ermöglichen die mit hydraulischen Aktuatoren ausgestatteten Remote -betriebenen Ventile (ROVs) sichere Anpassungen in Tiefen von mehr als 3.000 Metern. Dies verringert die Notwendigkeit kostspieliger Interventionen in Offshore -Feldern.

5. Einhaltung strenger Branchenstandards

Die Ventile in der Erdölproduktion halten an strengen Zertifizierungen, darunter:

API 6D/6A: Gibt Design- und Testprotokolle für Ventile in Pipeline und Wellhead -Dienst an.

ISO 14313: Mandate Leistungskriterien für Ventile im Kohlenwasserstofftransport.

NACE MR0175: Gewährleistet die Kompatibilität mit sauren Serviceumgebungen.

Diese Standards garantieren, dass die Gateventile die Sicherheits-, Zuverlässigkeits- und Umweltanforderungen des modernen Erdölbetriebs erfüllen.

Von der Steuerung von Bohrlochflocken bis hin zur Verwaltung von Raffinerie -Ausgangsmaterialien liefern die Ventile Zuverlässigkeit, Effizienz und Sicherheit in der Erdölproduktion. Ihre Fähigkeit, mit extremen Drücken umzugehen, Energieverluste zu minimieren und harte Bedingungen zu ertragen, macht sie in einer Branche unersetzlich, in der Ausfallzeit keine Option ist. Da die Betreiber kostengünstige und nachhaltige Lösungen verfolgen, werden die GTA-Ventile weiterhin eine entscheidende Rolle bei der Optimierung der Kohlenwasserstoffwiederherstellung und des Transports bis in die Zukunft spielen.