In Öl- und Gasbrunnen Tausende von Metern tief, Ventile sind wie stille Guards, dauerhafte Wärmenwellen von mehr als 200 ° C und extremer Druck von 70 MPa. Jede 0,1 mm -Verformung dieser Stahlkomponenten kann zu Zehntausenden von Dollar an Verlusten am Bohrlochort führen.

1. Thermodynamische Falle: Wie die Temperatur das Schicksal von Metallen umformt

Wenn die Bohrlochkopftemperatur den kritischen Punkt von 150 ° C überschreitet, stehen gewöhnliche Kohlenstoffstahlventile mit einem klippenartigen Abfall der Materialeigenschaften aus. Gemäß dem ASTM E21-Standardtest wird die Ertragsfestigkeit von 25CRMO4-Legierungstahl pro Temperaturanstieg um 12% um 12% verklemmt, während der Wärmeausdehnungkoeffizient mit einer Geschwindigkeit von 0,8 × 10 ° -5/° C weiter steigt. Diese mikroskopische Änderung löst eine dreifache Krise aus:

Versiegelungsoberflächenkrieger: Der Kontaktbereich zwischen dem Ventilsitz und der Torplatte erzeugt einen Plastikfluss unter kontinuierlicher hoher Temperatur, und die von dem API 6D -Standard erforderliche 0,04 -mm -Flachheit kann den Standard innerhalb von 48 Stunden um 300% überschreiten

Spannungskorrosionsrisse (SCC): Die Penetrationseffizienz des H2S

Ermüdung des thermischen Zyklus: Häufige Brunnenreparaturoperationen bewirken, dass der Ventilkörper ± 80 ° C -Temperaturdifferenzschock stand

Die Lektionen des schweren Ölfelds von Alberta in Kanada bestätigen Folgendes: 23 SAGD -Well -Gruppen, die normale Gateventile verwenden, hatten nach 8 Monaten kontinuierlichem Betrieb 78% Ventilstammfrakturunfälle mit direkten wirtschaftlichen Verlusten von 19 Millionen US -Dollar.

2. Die unsichtbare zerstörerische Kraft der Druckpulsation

Bei Deepwater Oil and Gasentwicklung müssen die Druckschwankungen, die die Tortenventile standhalten müssen, die traditionelle Kognition bei weitem überschreiten. Echtzeit-Überwachungsdaten von einer Deepwater-Plattform im Golf von Mexiko zeigten, dass das Unterwassertorventil innerhalb von 24 Stunden bis zu 1.200 Druckschocks aufwies, wobei der Spitzendruck das 1,8-fache des Nennwerts erreichte. Zu den Hauptausfallmodi, die durch diese dynamische Last verursacht werden, gehören:

Keiltorablenkung: Wenn der Transientendruck 34,5 MPa überschreitet, kann die elastische Verformung des 2-Zoll-Gate 0,15 mm erreichen und die Dichtungsanforderungen des API 598 vollständig zerstören

Ventilhohlraum -Wasserhammereffekt: Wenn die Ventilschließungsgeschwindigkeit 0,5 m/s überschreitet, kann der von der kinetische Energie des Mediums umgewandelte Stoßwellendruck den 2,3 -fachen des Arbeitsdrucks erreichen

Lockerung des Verpackungssystems: Die PTFE -Packung zeigt einen "Speichereffekt" unter abwechseln

III. Durchbruch: Fusion und Innovation der Materialwissenschaft und intelligente Überwachung

Das moderne Öl- und Gasingenieurwesen durchbricht traditionelle Einschränkungen durch drei wichtige technische Wege:

Gradientenverbundventilkörper: Die Plasma-Sprühtechnologie wird verwendet, um eine CR3C2-NICR/WC-CO-Gradientenbeschichtung zu errichten, die die Dichtungsfläche 650 ° C für 82 Stunden RC-Härte, Verschleißrate auf 0,003 mm/tausendmal zum Öffnen und Schließen hält

Digital Twin Warning: Implantierte Glasfasersensoren überwachen die Dehnungsverteilung des Ventilkörpers in Echtzeit, und das durch FEM -Simulation festgelegte digitale Modell kann 72 Stunden im Voraus vorhersagen

Schmierung der Phasenänderung Energiespeicher: Das mikroverkapselte Paraffin ist in die Ventilstammpackung eingebettet, die während der Phasenänderung bei hoher Temperatur Wärme absorbiert und den Reibungskoeffizienten im Bereich von 0,08 bis 0,12 stabilisiert

Iv. Technische Auswahl hinter dem Wirtschaftskonto

Im Vergleich der Lebenszykluskosten (LCC) traditioneller Lösungen und innovativer Technologien ist festgestellt, dass: Obwohl die Beschaffungskosten des neuen Gate -Ventils um 40% höher sind, sind die umfassenden Vorteile innerhalb von 5 Jahren um das 2,3 -fache gestiegen. Ein Tiefseeröl mit einem täglichen Ausgang von 100.000 Barrel als Beispiel kann die Verwendung erweiterter Torventile:

Reduzierte ungeplante Ausfallzeit um 82%

Reduzierter Ersatzteileverbrauch um 67%

Reduziertes Risiko einer Personalintervention um 91%

Optimierte Kohlenstoffemissionsintensität um 39%

Dieses technologische Upgrade verbessert nicht nur die Zuverlässigkeit der Ausrüstung, sondern verändert auch qualitativ die Sicherheitsspanne des gesamten Produktionssystems.

Web-Menü

Produktsuche

Sprache

Menü verlassen

Nachricht

Nachrichtenkategorien

Produktkategorien

AKTUELLE BEITRÄGE

-

Was sind die konkreten Einsatzszenarien von Ventilen in Ölfeldern?

2024-06-01 -

Kann der Schlammschieber im Falle eines Rohrbruchs schnell geschlossen werden?

2024-06-02 -

Wozu dienen Ventile für Ölfelder?

2024-06-10 -

Willkommen bei Zhonglin Oil Equipment!

2024-07-08 -

In welchen Branchen werden Absperrschieber häufig eingesetzt?

2024-09-14

Präzisionsspiel unter hoher Temperatur und hohem Druck: Dekodierung der Haltbarkeit der Leistung der Gateventile in der Öl- und Gasproduktion

-

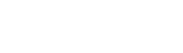

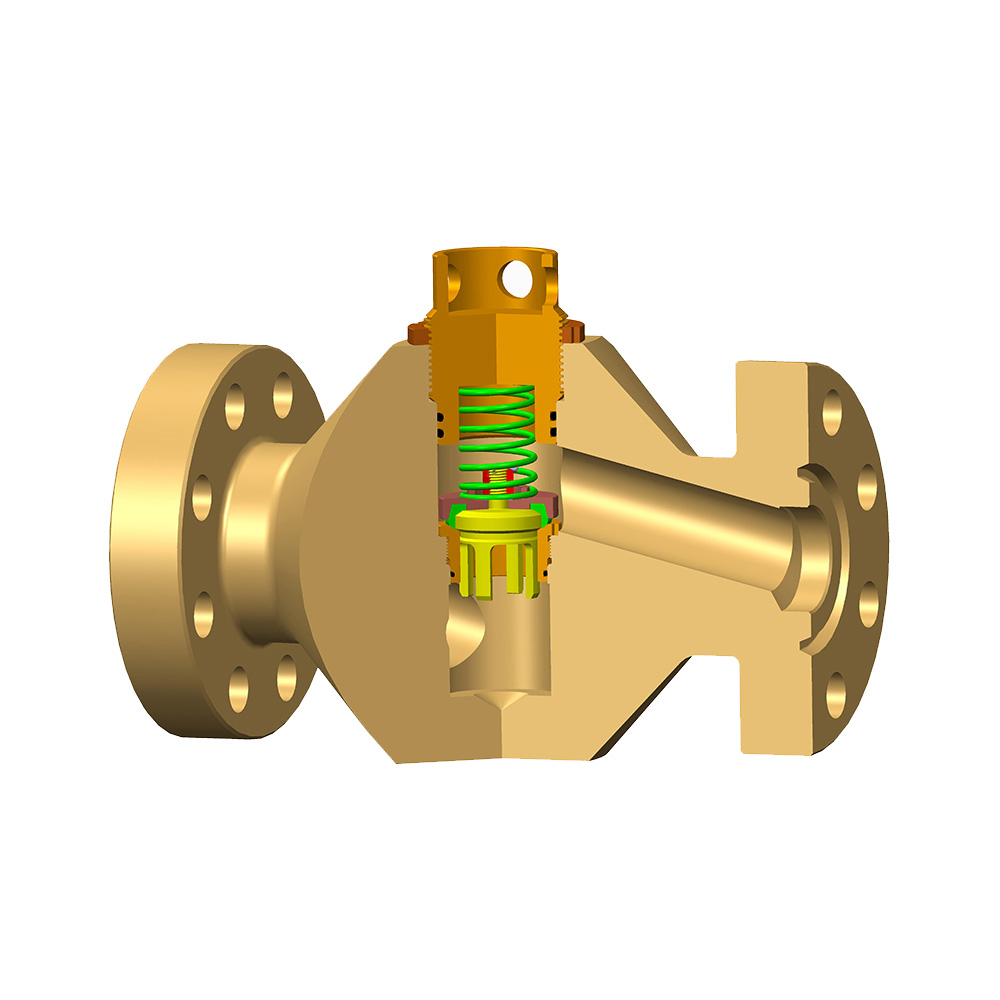

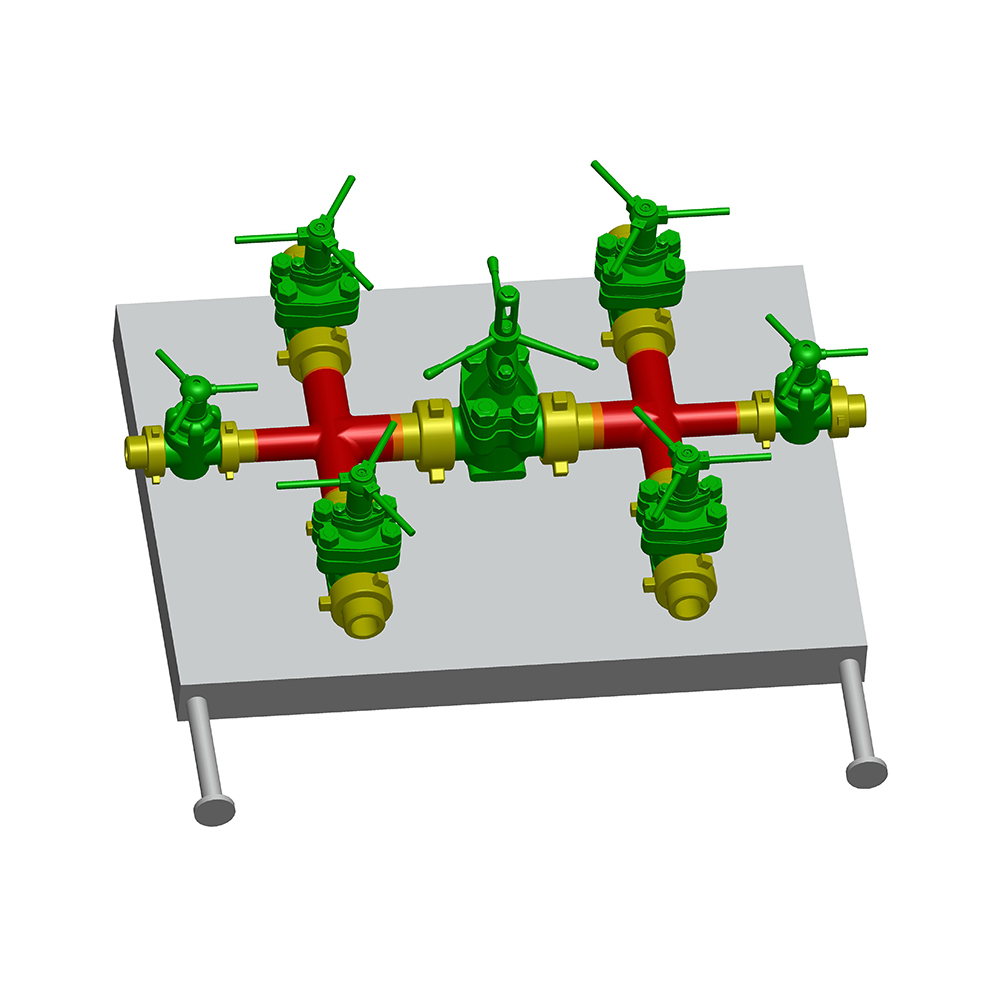

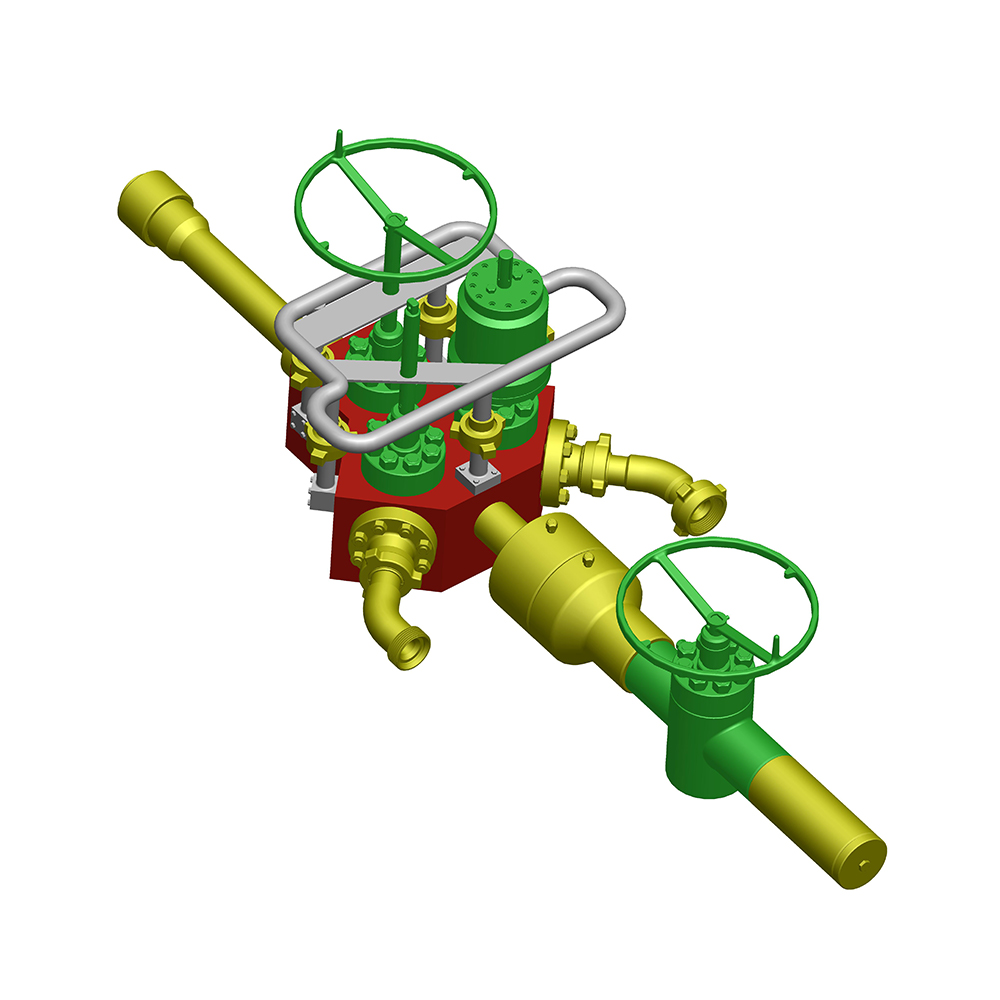

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details -

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details -

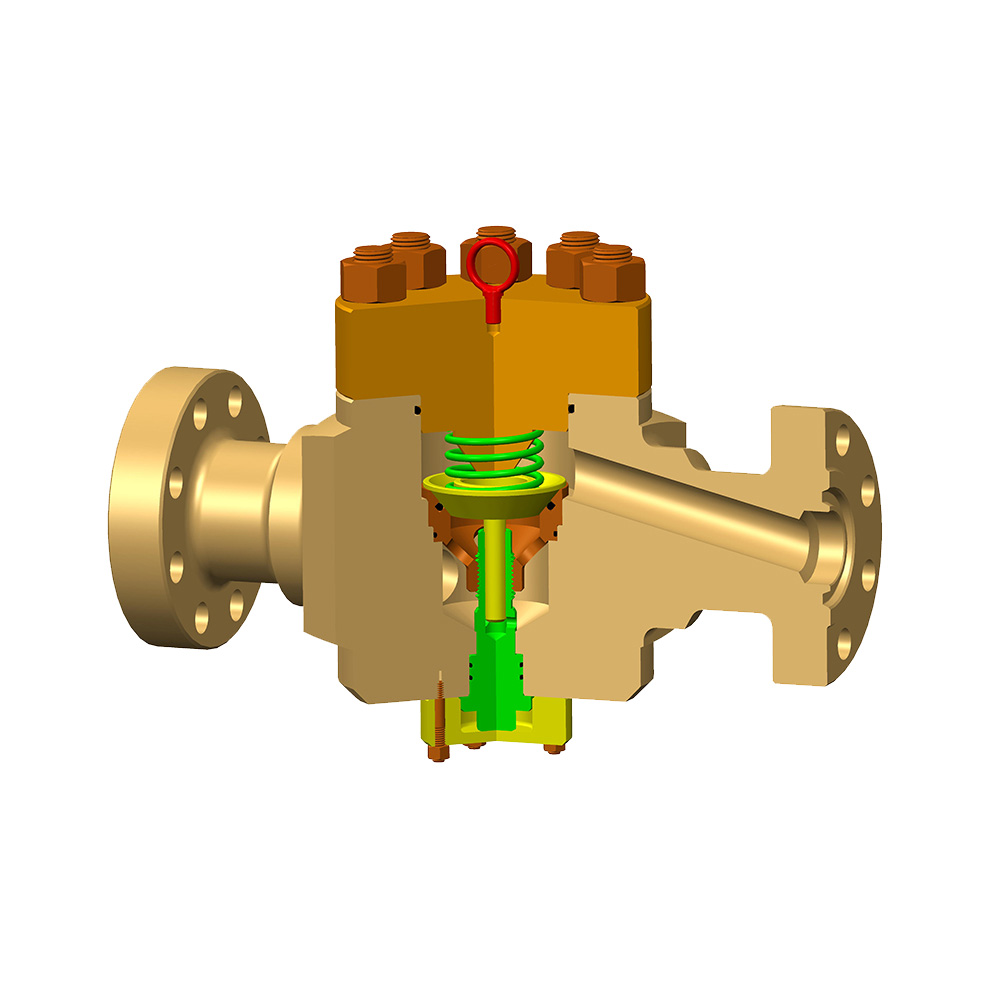

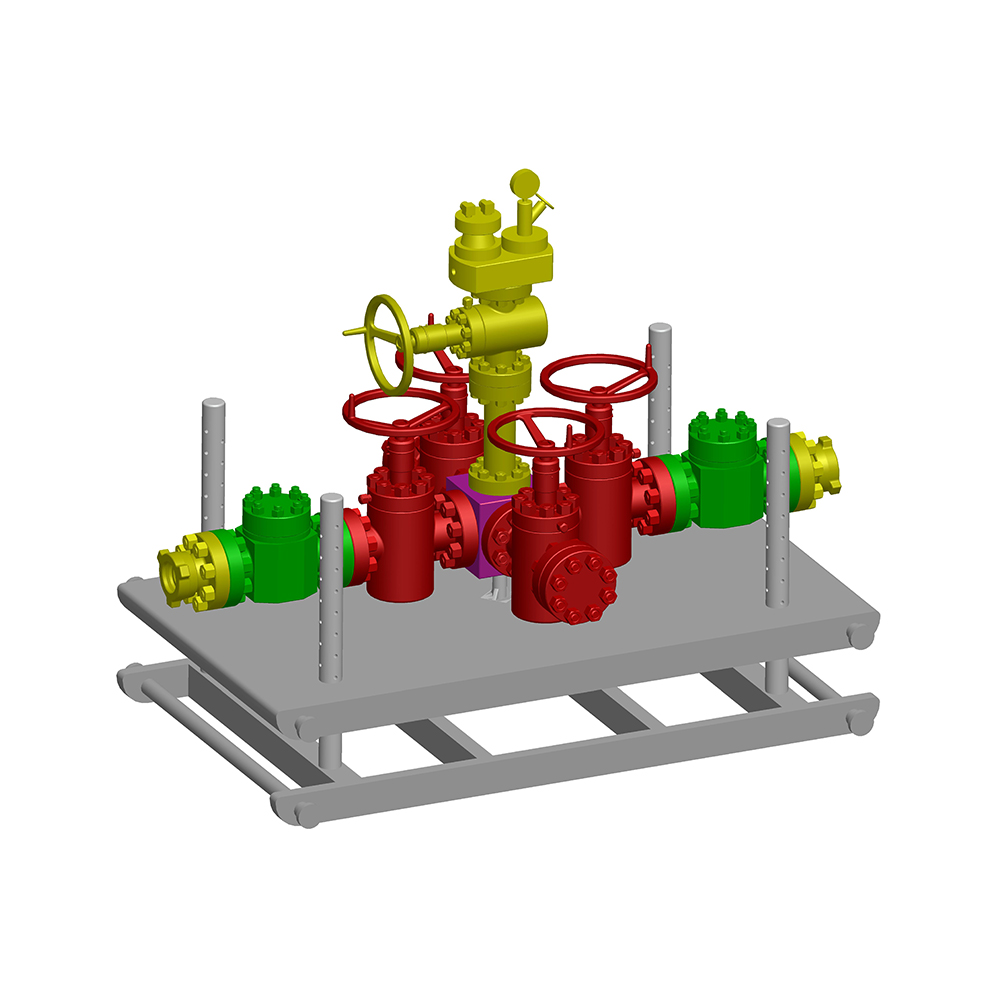

Durchflusskopfgrößen: 1-13/16" ~9" Druckstufe: 5000 psi – 15000 psi Max. Zugfestigkeit: 435.000 bis 1.500.000 Ibs bei 0 PSI Obere und untere Einheiten sind zur einfachen Montage und Demont...

Siehe Details -

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details

Wenden Sie sich bei Fragen an das Zhonglin-Supportteam

Mob:

+86-18066199628/ +86-18805110688

E-Mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Neue Hi-Tech-Industrieentwicklungszone Yancheng, Jinagsu Volksrepublik China