Im komplexen und anspruchsvollen Umfeld der Öl- und Gasindustrie ist die präzise Kontrolle des Flüssigkeitsflusses von größter Bedeutung. Zu den kritischen Komponenten, die einen sicheren und effizienten Betrieb gewährleisten, gehört ein Gerät, das als Drosselventil bekannt ist. Obwohl es oft außer Sichtweite ist, ist seine Funktion vom Bohrlochkopf bis zur Verarbeitungsanlage unverzichtbar.

Definition des Drosselventils

A Drosselventil ist eine Art Durchflusskontrollgerät, das dazu dient, die Durchflussrate zu regulieren und den Druck der aus einem Bohrloch erzeugten Flüssigkeiten zu reduzieren. Diese Flüssigkeiten sind typischerweise eine Mischung aus Öl, Gas, Wasser und Feststoffen. Im Gegensatz zu einem einfachen Ein-/Aus-Ventil ist ein Drosselventil so konstruiert, dass es einen berechneten Druckabfall über einer begrenzten Öffnung erzeugt und so im Wesentlichen die Energie innerhalb des Produktionsstroms verwaltet.

Die Hauptziele der Verwendung eines Drosselventils sind:

Zur Steuerung der Durchflussrate aus dem Brunnen.

Um einen stabilen Druck stromabwärts aufrechtzuerhalten.

Um Reservoirschäden durch schnelle Druckänderungen zu verhindern.

Um eine kritische Bohrlochkontrolle während der Bohr-, Fertigstellungs- und Produktionsphasen zu gewährleisten.

So funktioniert ein Drosselventil

Das Funktionsprinzip eines Drosselventils basiert auf dem Bernoulli-Prinzip: Wenn die Geschwindigkeit einer Flüssigkeit beim Durchgang durch eine Verengung zunimmt, sinkt ihr Druck.

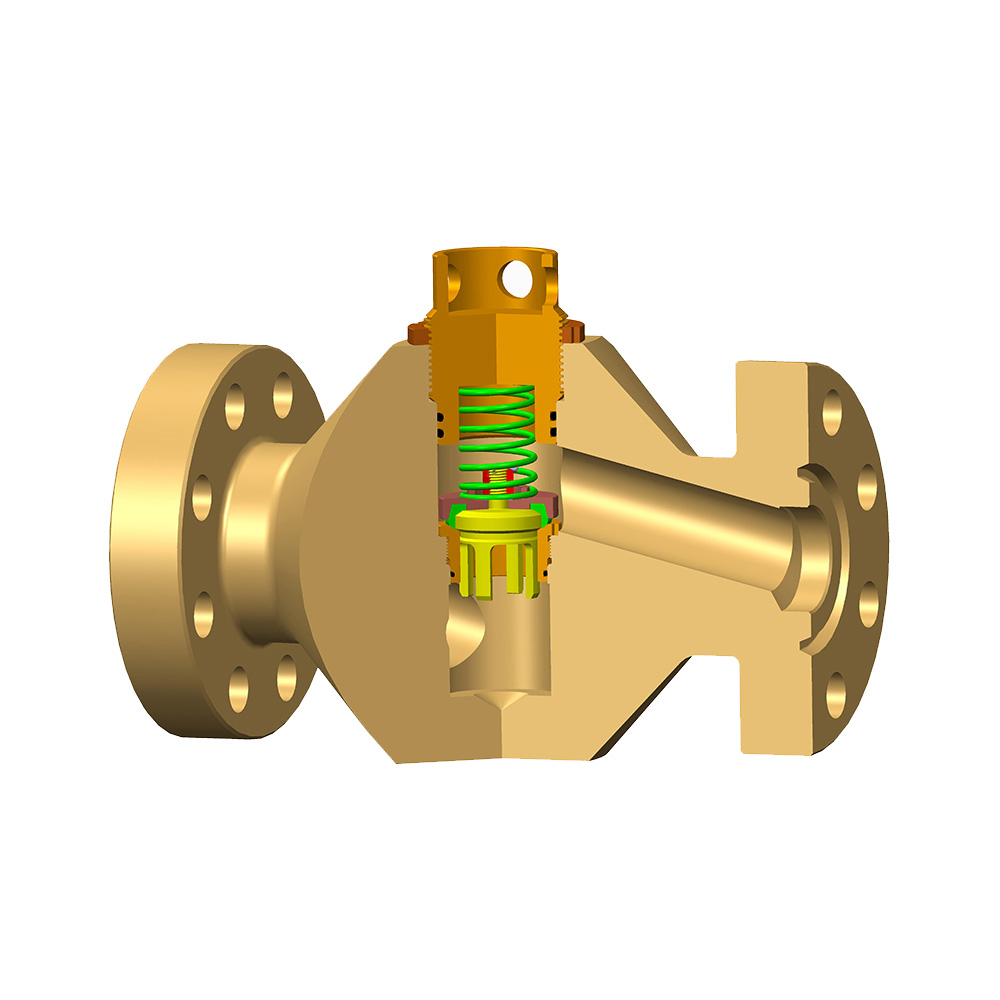

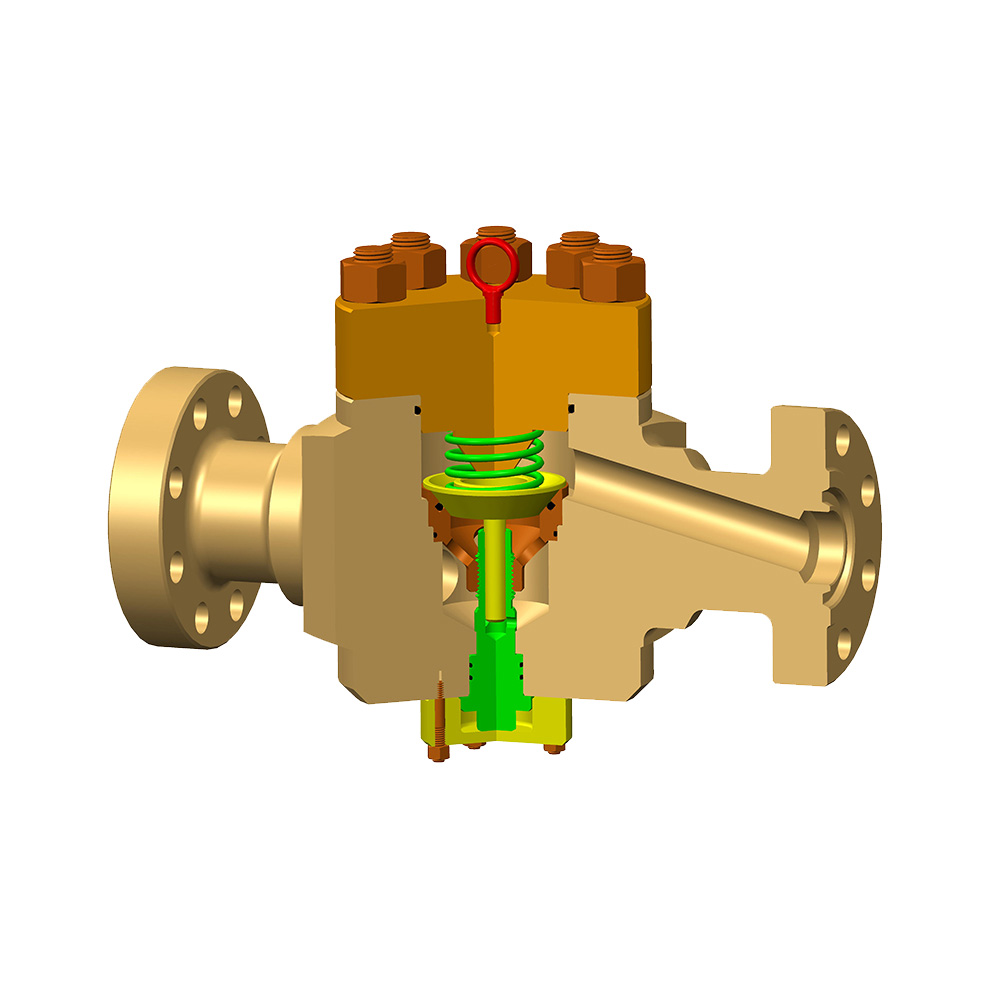

Das Ventil verfügt über ein restriktives Element —eine Öffnung—, dessen Größe eingestellt werden kann. Auch strömende Flüssigkeiten unter hohem Druck nähern sich dieser Verengung und beschleunigen sich. Sobald sie die Beschränkung in einen größeren Strömungsbereich verlassen, nimmt ihre Geschwindigkeit ab und ein erheblicher Teil ihrer Energie wird als permanenter Druckabfall abgeführt. Der Grad dieser Druckreduzierung hängt direkt von der Größe der Öffnung und den Eigenschaften der Flüssigkeit ab.

Je nachdem, wie diese Einschränkung erreicht wird, gibt es zwei Haupttypen von Drosselventilen:

Feste Drosseln: Diese verwenden eine austauschbare Bohne oder Düse mit einer bestimmten, unveränderlichen Öffnungsgröße. Sie sind einfach, robust und erosionsbeständig, erfordern jedoch eine Einstellung der Produktion, um die Durchflussrate zu ändern.

Variable Drosseln: Auch als einstellbare Drosseln bekannt, ermöglichen diese eine Änderung der Öffnungsgröße, ohne den Prozess abzuschalten. Die gebräuchlichste Konstruktion ist der positive Choke, der mithilfe eines Schafts eine Nadel oder einen Stopfen in einen Sitz bewegt und so den offenen Bereich präzise verändert. Ein anderer Typ ist der Negativdrossel, bei dem ein Satz Käfige oder Hülsen verwendet wird.

Die Auswahl zwischen festen und variablen Drosselventilen hängt von der spezifischen Anwendung, der erforderlichen Steuerungsflexibilität und der Erosivität der Produktionsflüssigkeit ab.

Wichtige Anwendungen in der Öl- und Gasindustrie

Das Drosselventil ist ein vielseitiges Werkzeug, das in mehreren kritischen Szenarien eingesetzt wird:

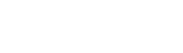

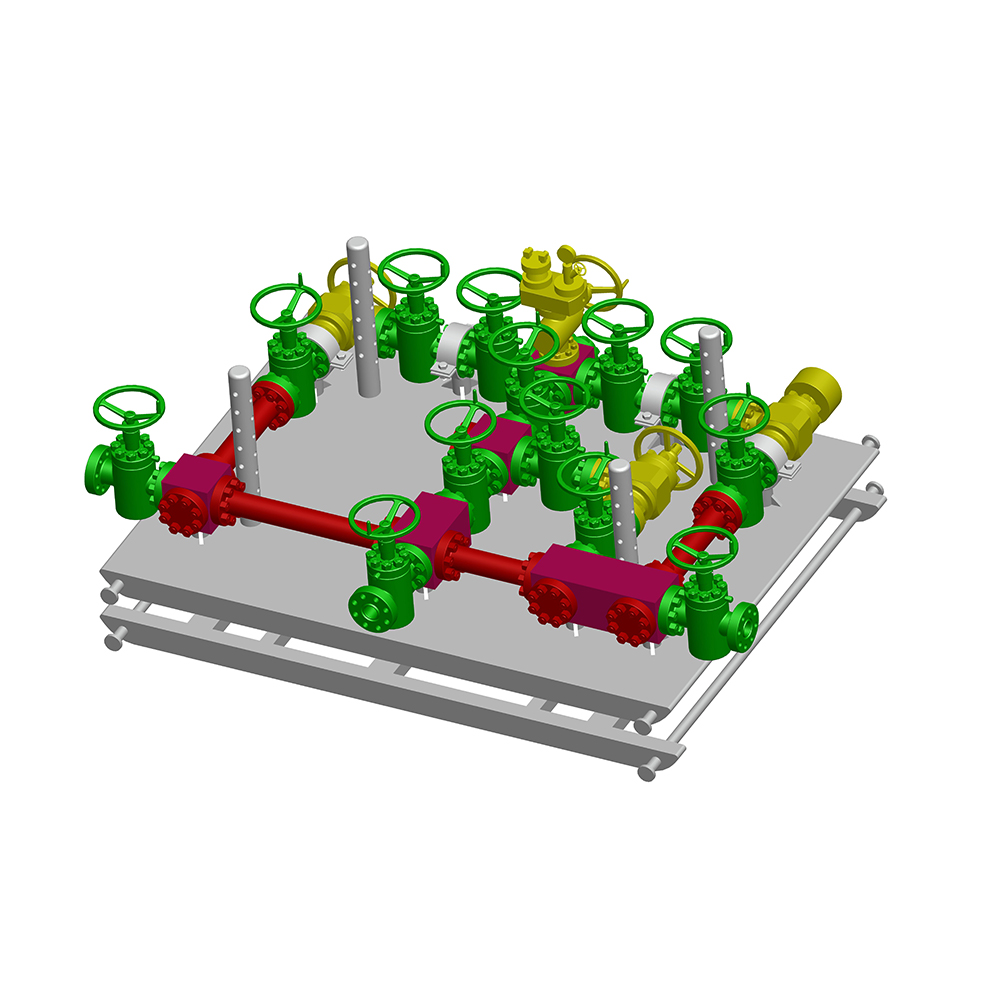

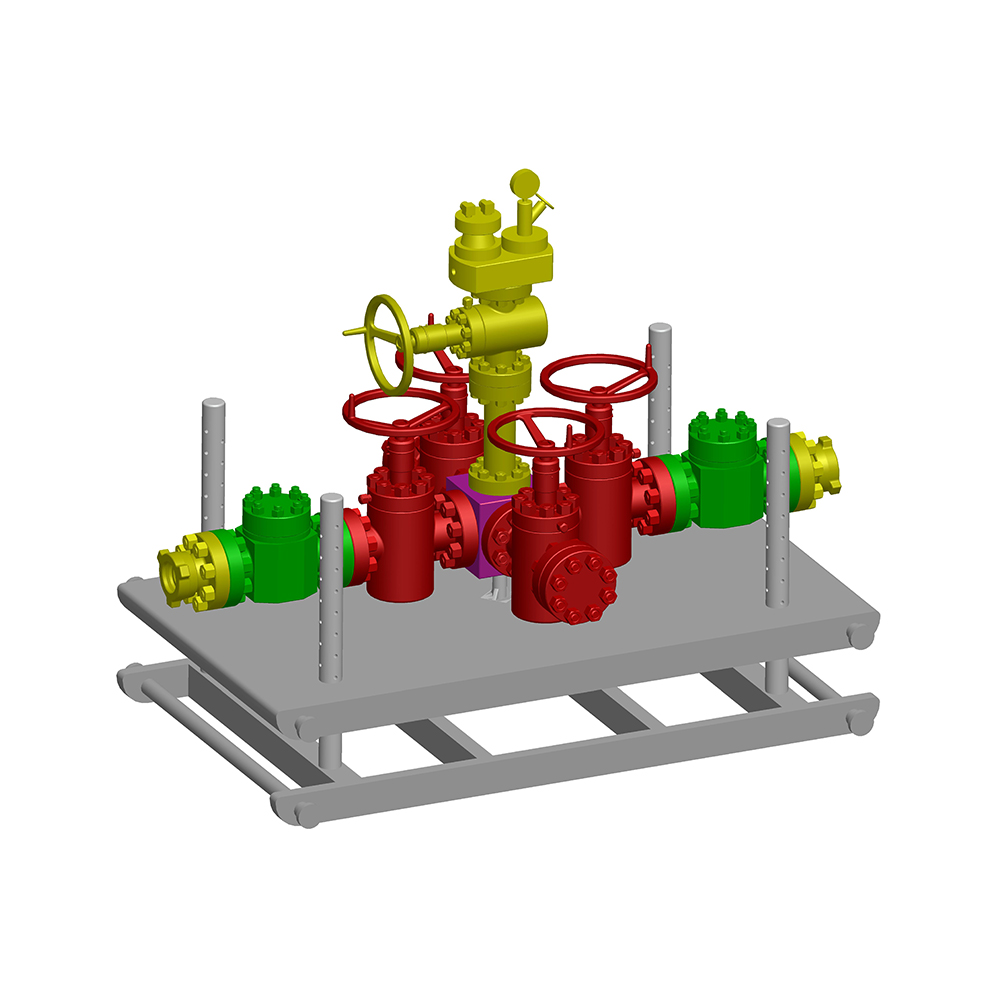

Bohrlochproduktionskontrolle: Die Hauptanwendung findet am Bohrlochkopf statt. Durch die Steuerung der Durchflussrate und des Drucks reguliert das Drosselventil die Produktion des Bohrlochs, optimiert die Rückgewinnung und verhindert Probleme wie Wasser- oder Gaskegelbildung, die die Reservoirstruktur beschädigen können.

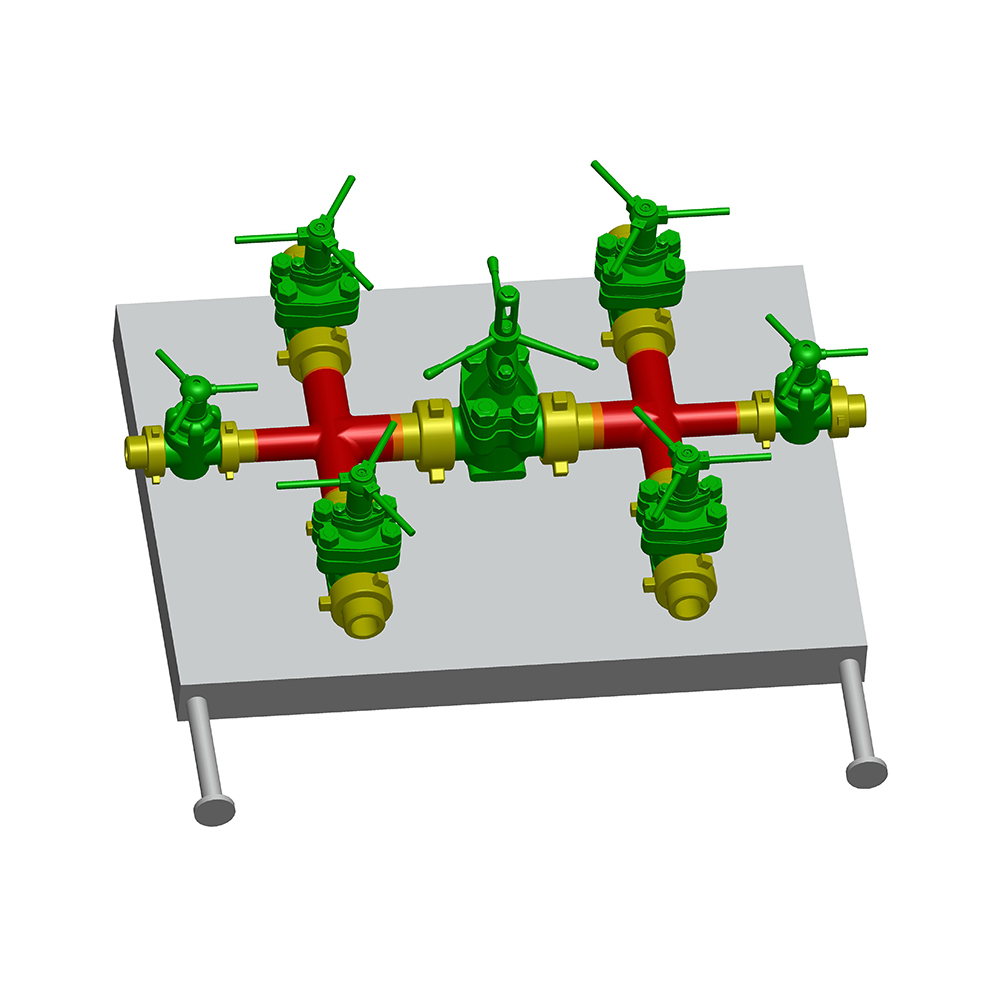

Bohren und Bohrlochfertigstellung: Beim Bohren ist ein Drosselventil ein integraler Bestandteil des Blowout-Preventer-Stacks (BOP). Es wird beim Managed Pressure Drilling (MPD) und vor allem bei Bohrlochkontrollvorgängen („Kicking a Well“) verwendet, um einströmende Formationsflüssigkeiten sicher auszuströmen und den Bohrlochdruck zu kontrollieren.

Rückfluss und Prüfung: Während der Rückfluss- und Prüfungsphasen des Bohrlochs werden Drosselventile verwendet, um ein Bohrloch schrittweise ans Netz zu bringen. Dies ermöglicht eine sorgfältige Reinigung des Bohrlochs und die Messung des Produktionspotenzials bei gleichzeitiger Druckkontrolle.

Schutz nachgeschalteter Geräte: Durch die Senkung des hohen Bohrlochkopfdrucks auf einen niedrigeren, beherrschbaren Druck schützt das Drosselventil empfindlichere nachgeschaltete Geräte wie Abscheider, Heizgeräte und Durchflussleitungen vor Druckspitzen und stellt sicher, dass sie innerhalb ihrer Auslegungsgrenzen arbeiten.

Design- und Materialüberlegungen

Angesichts der rauen Betriebsbedingungen sind Drosselventile auf Langlebigkeit ausgelegt. Sie sind extremen Drücken, abrasiven Sanden, korrosiven Chemikalien (z. B. H₂S, CO₂) und einer Hochgeschwindigkeitsflüssigkeitsströmung ausgesetzt, die Erosion verursacht. Folglich bestehen sie typischerweise aus hochwertigen gehärteten Legierungen, rostfreien Stählen oder sind mit Wolframkarbid- oder Keramikverkleidungen für die benetzten Teile ausgestattet, um die Erosions- und Korrosionsbeständigkeit zu maximieren.

Das Drosselventil ist ein grundlegendes Gerät in der Öl- und Gasindustrie. Aufgrund seiner Fähigkeit, Druck und Durchflussrate präzise zu steuern, ist es für die Gewährleistung der Sicherheit, die Maximierung der Produktionseffizienz, den Schutz wertvoller Vermögenswerte und die Aufrechterhaltung der Integrität des Reservoirs von entscheidender Bedeutung. Obwohl sein Design konzeptionell einfach ist, ist es ein Beweis für robuste Technik, die darauf zugeschnitten ist, einigen der anspruchsvollsten Industrieumgebungen standzuhalten.