GATENVENTIL s dienen als Rückgrat der Durchflussregelung in Ölextraktionssystemen, bei denen die Zuverlässigkeit direkte Sicherheit und Rentabilität auf die betriebliche Sicherheit auswirkt. Mit globalen Ölfeldausfallkosten von durchschnittlich 38 Millionen US -Dollar pro Jahr, erfordert die Auswahl des richtigen Gate -Ventils eine systematische Bewertung der technischen Parameter.

1. Druckklasse und Temperaturresilienz

Ölextraktionssysteme arbeiten unter extremen Druckdifferentialen (bis zu 15.000 psi in tiefen Brunnen) und Temperaturschwankungen (-50 ° C bis 450 ° C). Die Ventile müssen den API 600/6D -Standards für die Druckbekämpfung einhalten.

Materialauswahl: Für Hochdruck-Sauerdienst (H2S-Umgebungen) übertreffen die Körpers ASTM A105 oder F22 Legierungstahl das Gusseisen.

Wärmeausdehnung: Überprüfen Sie die Wärmeausdehnung für Sitzmaterialien (z. B. Inconel vs. Stellit), um Leckagen unter thermischem Zyklus zu verhindern.

2. Korrosionsbeständigkeit und Materialkompatibilität

Die korrosiven Komponenten von Rohöl (H2S, CO2, Chloride) erfordern eine fortgeschrittene Metallurgie.

Body & Trim: Monel, Hastelloy C-276 oder Super Duplex Edelstahl-Resist-Sulfidspannungsrisse (NACE MR0175 Compliance).

Versiegelungsmaterialien: PTFE- oder Kalrez-Elastomere übertreffen NBR unter sauren Bedingungen, während Metall-Metall-Sitze abrasive Ströme entsprechen.

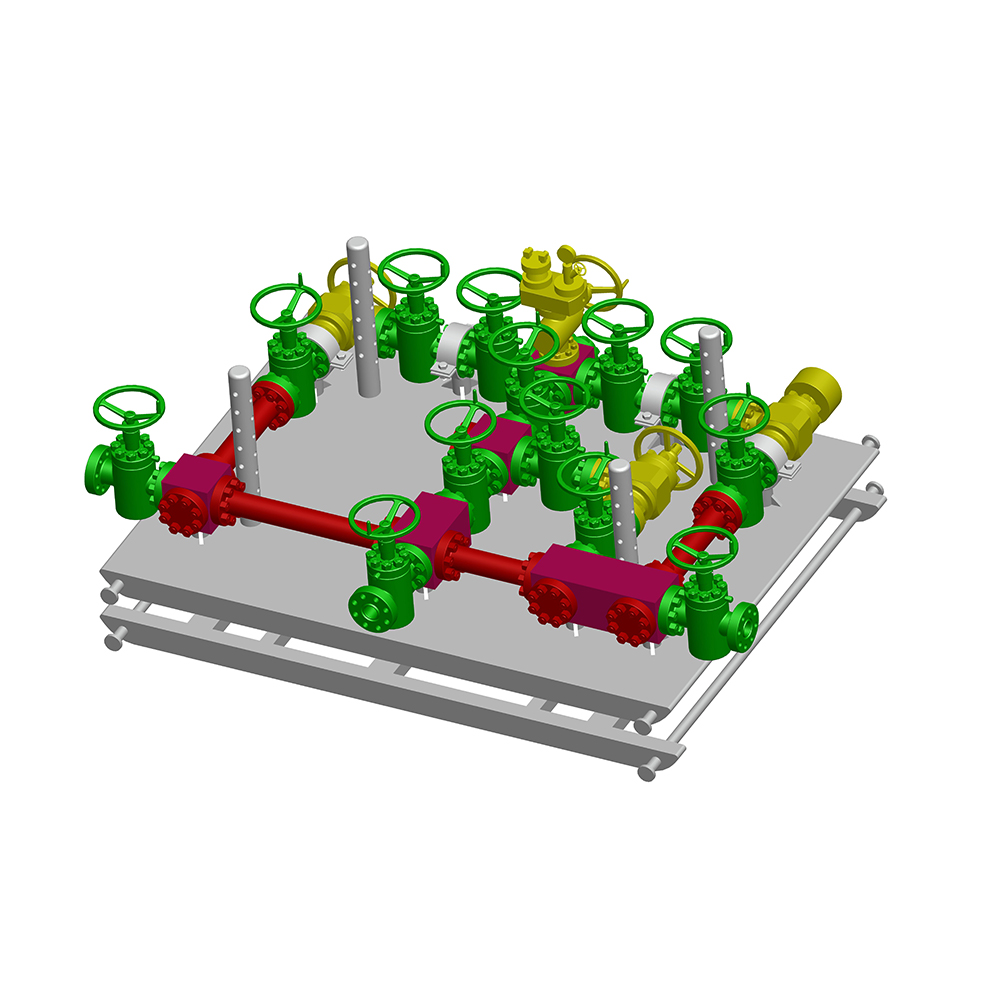

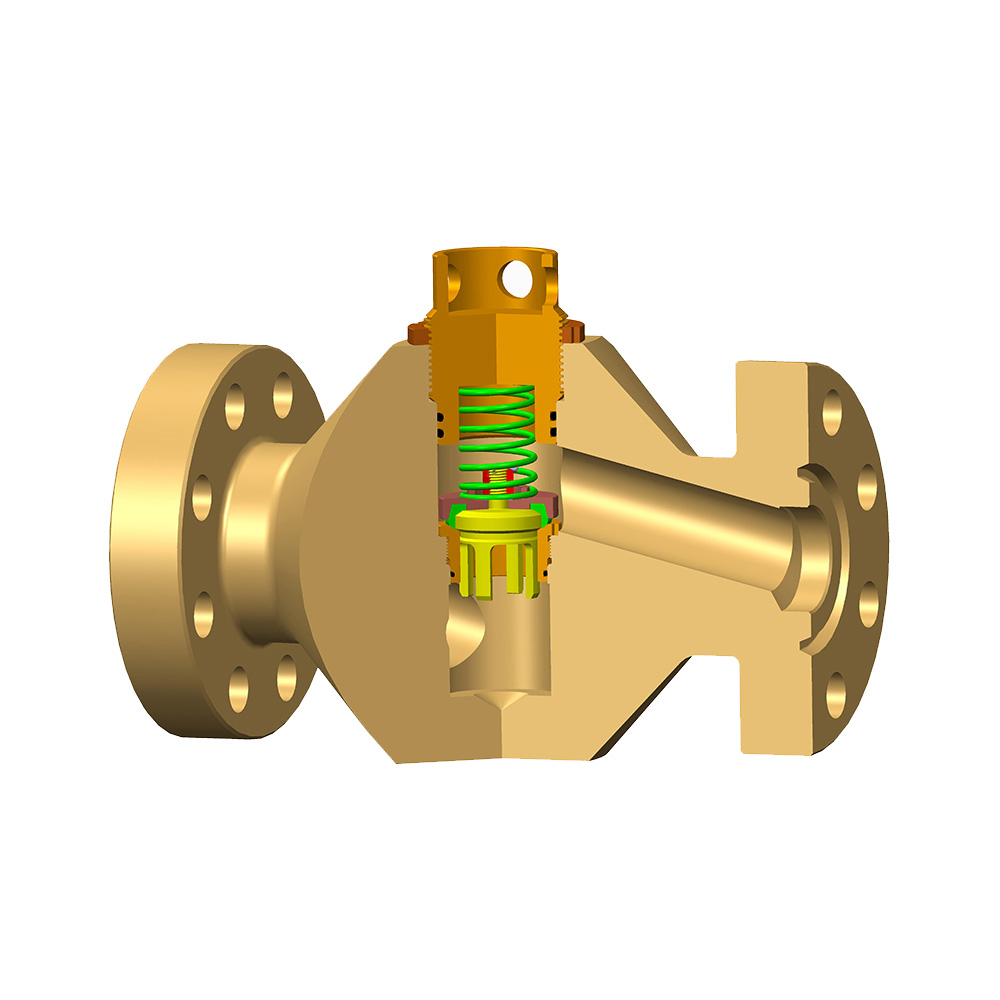

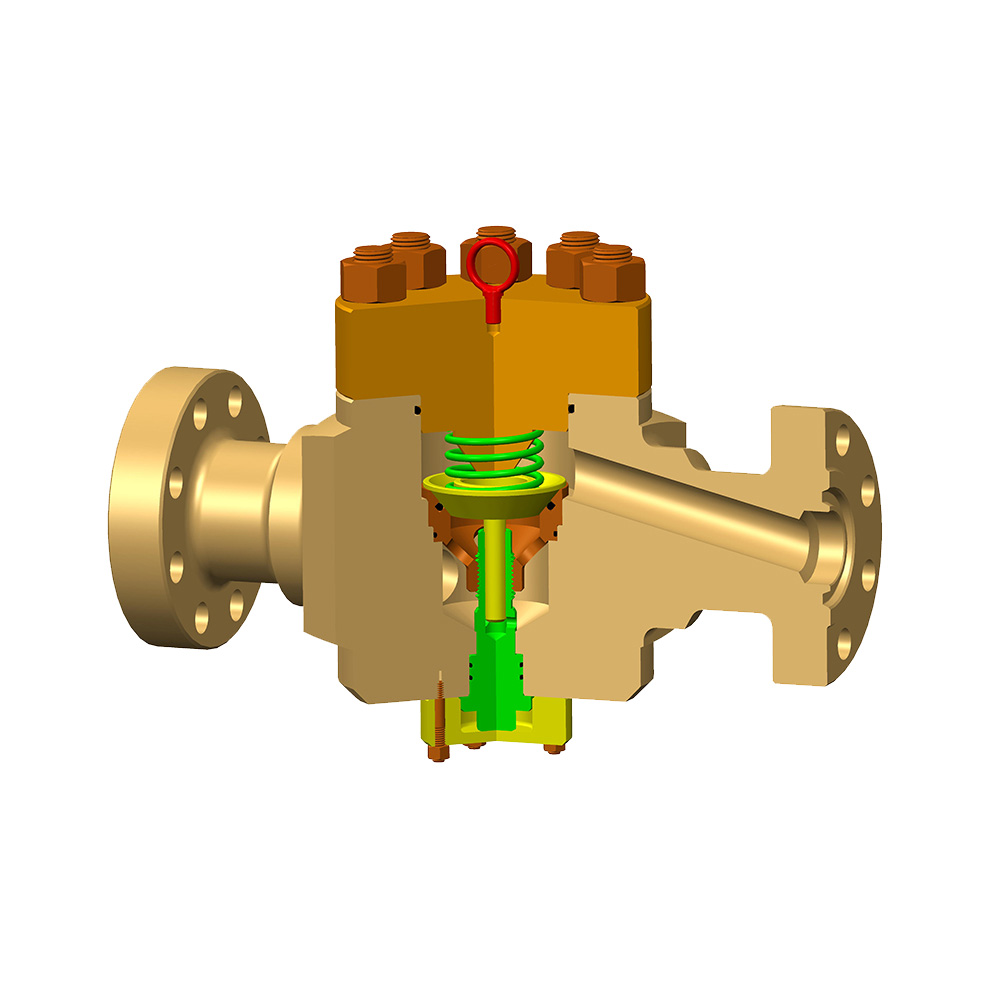

3. Durchflussdynamik und Druckabfalloptimierung

Der Durchflusskoeffizient (CV) eines Ventils wirkt sich auf die Systemeffizienz aus.

Vollboren-Design: Reduziert die Turbulenzen in Pipelines, die viskose grobe oder sandbeladene Flüssigkeiten transportieren.

Keilgeometrie: Flexible und feste Keile-Flexible Designs kompensieren für Sitzverschleiß, können jedoch unter hohen Teilchenströmen verformen.

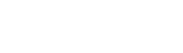

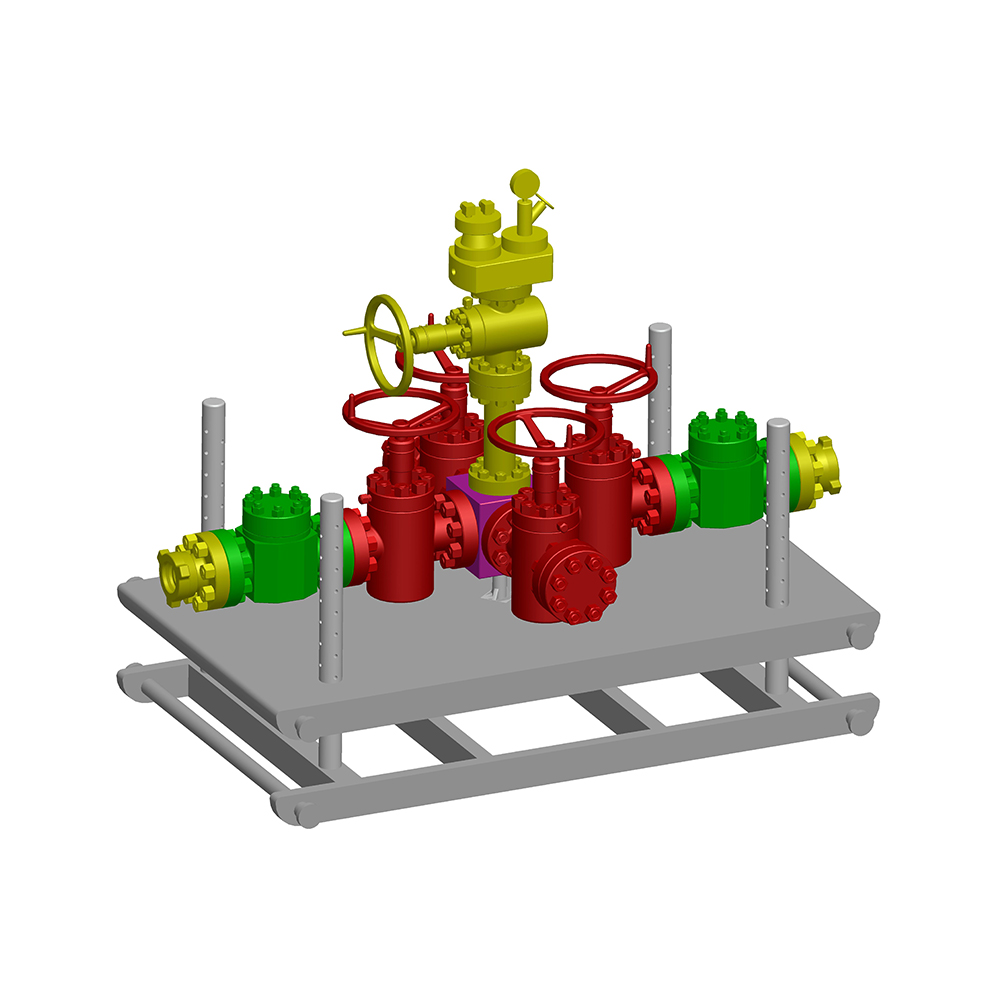

4. Betätigungsmethode und betriebliche Anforderungen

Der Ventilbetrieb muss an die ortsspezifischen Anforderungen übereinstimmen:

Manuelle Betätigung: Kosteneffektiv für entfernte Onshore-Brunnen mit seltenen Anpassungen.

Automatisierte Systeme: Elektrische/pneumatische Aktuatoren ermöglichen eine präzise Steuerung in Offshore -Plattformen oder unbemannten Einrichtungen.

Compliance für Notfälle (ESD): Überprüfen Sie, ob die Misserfolgsmechanismen (API 6A) für kritische Sicherheitsszenarien verifizieren.

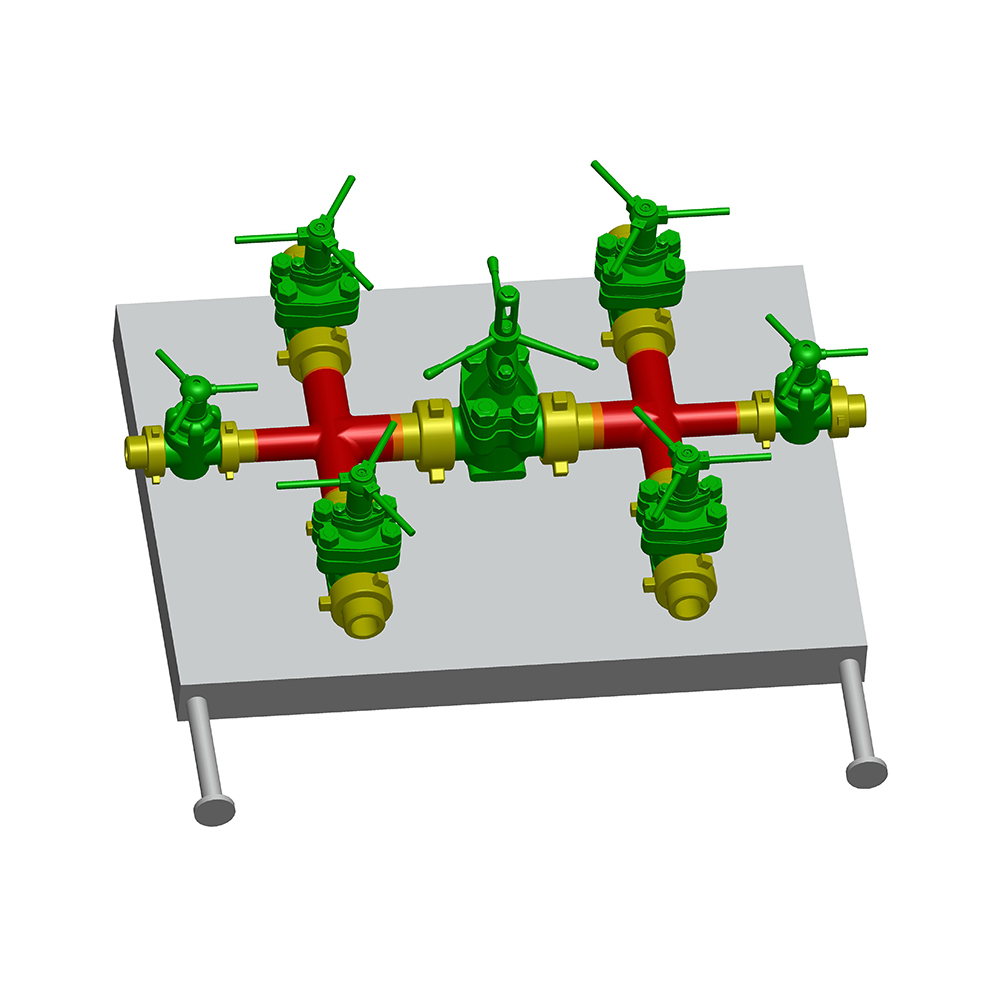

5. Versiegelungsintegrität und Leckageklasse

API 598 Leckagestandards definieren Leistungsstufen:

Klasse VI (weiche Sitze): Bubble-Tight-Dichtungen für die Flüchtlingsemissionskontrolle (ISO 15848-1).

Klasse IV (Metallsitze): Geeignet für Hochtemperaturanwendungen, ermöglicht jedoch minimale Leckage. Profi-Tipp: Doppelte expandierende Stammdichtungen verhindern Drüsenlecks in Unterwasseranlagen.

6. Lebenszykluskosten und Wartungsaufzugsbetrieb

Die anfänglichen Kosten machen nur 15% des gesamten Eigentums (TCO) aus. Priorisieren:

Einfache Wartung: Split-Wedge-Konstruktionen ermöglichen In-situ-Reparaturen ohne Demontage ohne Pipeline.

Verfügbarkeit von Ersatzteilen: Standardisierte Trim -Kits reduzieren Ausfallzeiten an abgelegenen Standorten.

MTBF -Analyse: Ventile mit 100.000 Zyklusdauer (pro API 6D -Test) minimieren die Austauschfrequenz.