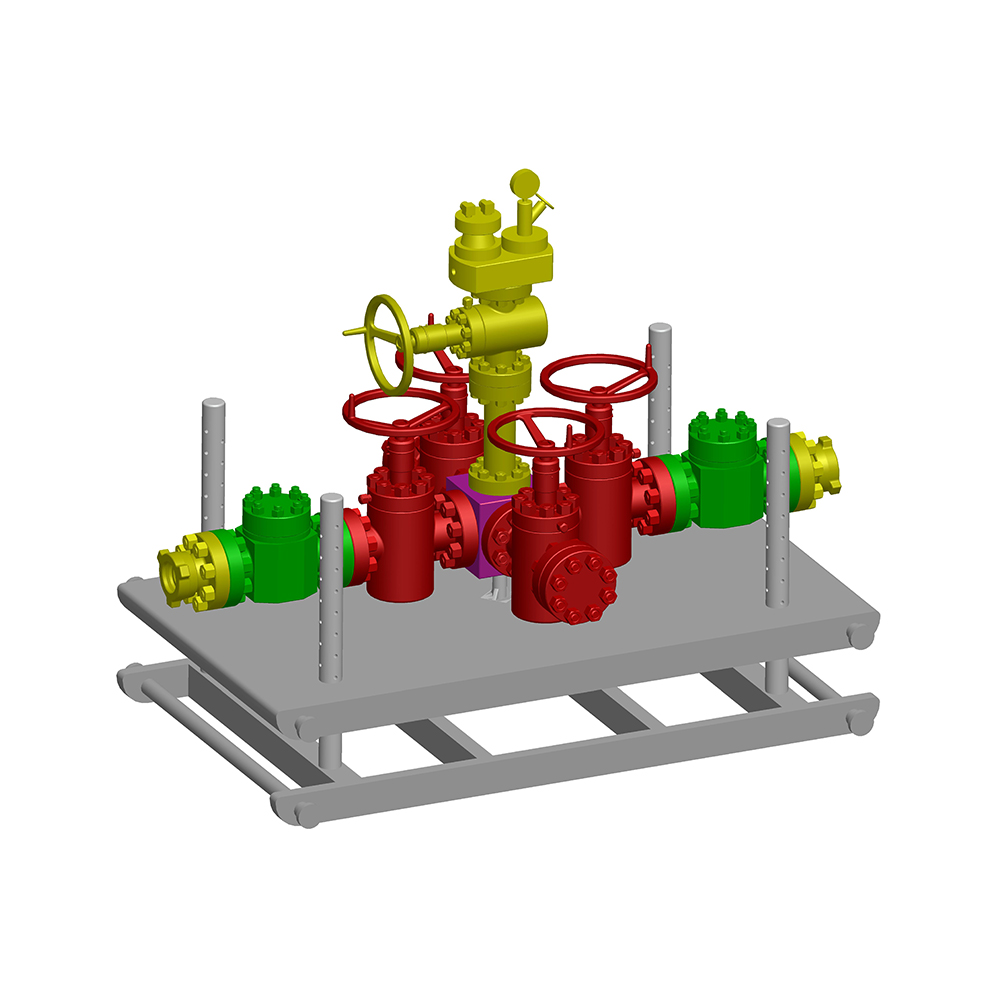

Im Prozess der Ölförderung steht die Zuverlässigkeit des Fluidkontrollsystems in direktem Zusammenhang mit der Produktionssicherheit, dem Umweltschutz und dem wirtschaftlichen Nutzen. Als wichtiges Grenzvorgang, GATENVENTIL S werden aufgrund ihrer strukturellen Merkmale häufig in Wellhead -Geräten, Ölpipelines und Lager- und Transportsystemen eingesetzt. Hinter seiner scheinbar einfachen Öffnungs- und Schließfunktion steckt jedoch eine komplexe Sicherheitslogik.

1..

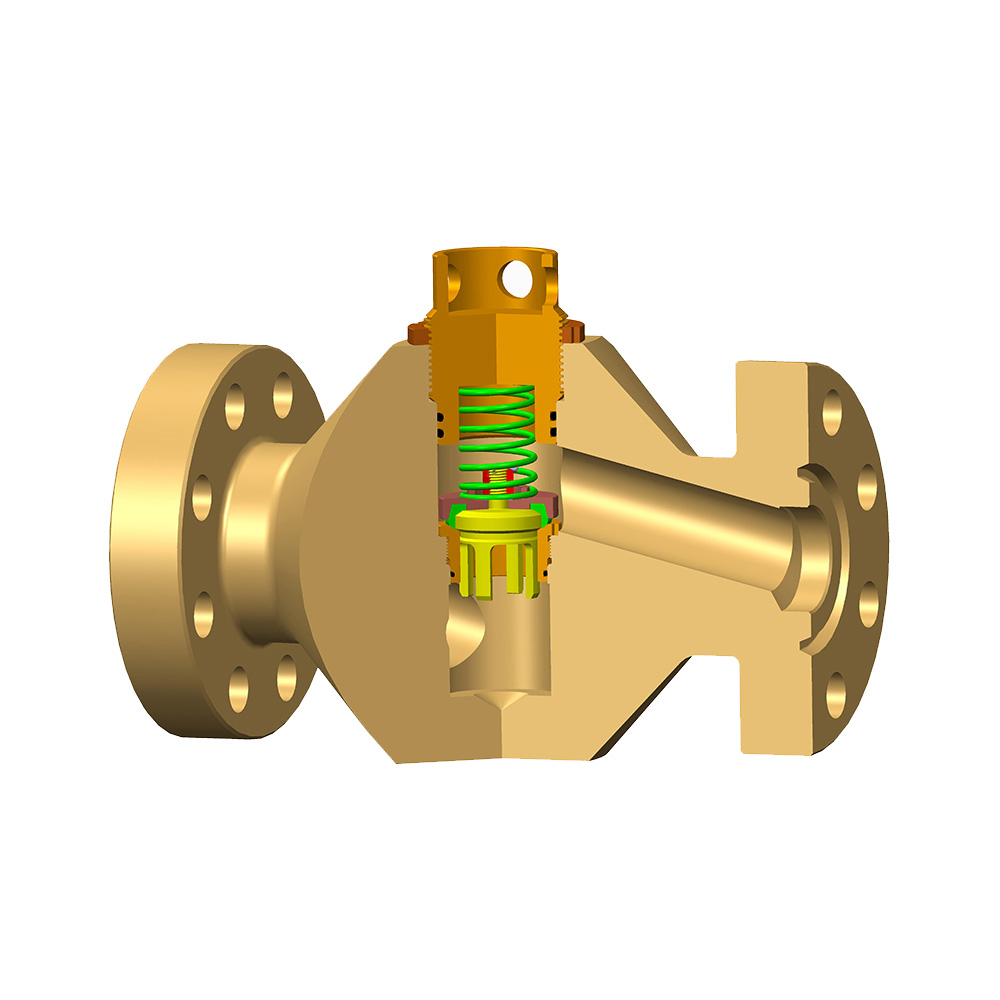

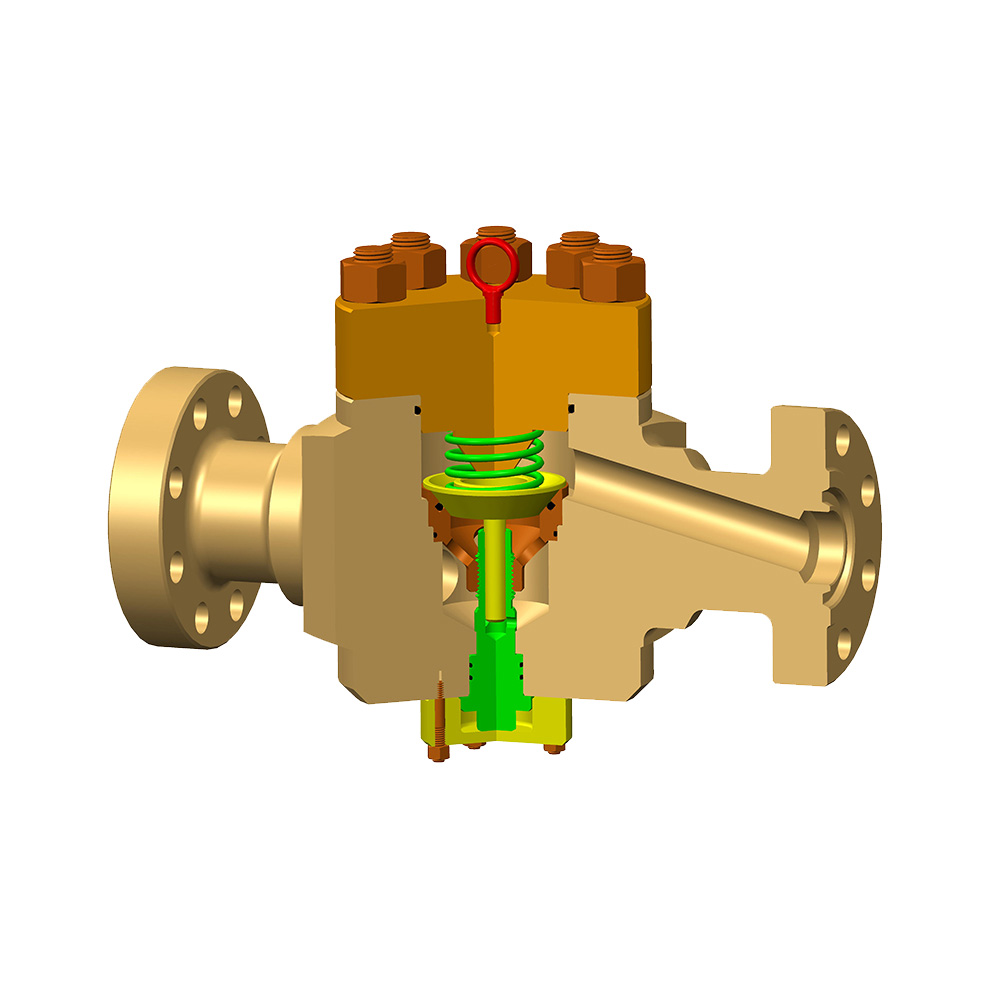

Das Gateventil wird geöffnet und geschlossen, indem die Torplatte senkrecht zur Richtung der Flüssigkeit angehoben wird. Die Geradheit des Flow -Kanals im vollständig geöffneten Zustand bietet ihm zwei Kernsicherheitsvorteile:

Konstruktion mit niedrigem Strömungswiderstand: Wenn sie vollständig geöffnet ist, ist die Torplatte vollständig vom Fluidkanal getrennt, wodurch Ventilkörperverschleiß durch Turbulenzen oder lokale Hochdruck, insbesondere für Rohölrohrleitungen mit hohem Fluss-Rohöl geeignet ist, vermeiden kann.

Bidirektionale Versiegelungsfähigkeit: Hochwertige Torventile (z. B. hart versiegelte Flachtorventile) können nach vorne und umgekehrtem Versiegelung unter hoher Druckdifferenzumgebung aufrechterhalten, was für Wassereinspritzbohrungen oder schwefelhaltige Öl- und Gasfelder mit Druckschwankungen von entscheidender Bedeutung ist.

Fälle von internationalen Ölfirmen zeigen, dass die durch API 6A -Standardventile durch Versiegelungsversagen in Bohrlochkopf -Geräten verursachte Leckage -Unfallrate 37% niedriger ist als die anderer Ventile.

2. Analyse potenzieller Sicherheitsrisiken und Fehlermodi

Obwohl die Ventile erhebliche Vorteile haben, gibt es unter extremen Arbeitsbedingungen immer noch drei typische Sicherheitsrisiken:

1. Betriebsausfall durch Skalierung und Blockierung

In einer wachsartigen und stark mineralisierten Rohölumgebung können eine Asphalten- oder Salzskala leicht zwischen dem Tor und dem Ventilsitz abgelagert werden. Statistiken des American Petroleum Institute (API) zeigen, dass 23% der Gattentorventilversagen durch abnormales Anstieg des durch Skalierung verursachten Öffnungs- und Schließmoments verursacht werden. Im Jahr 2019 ereignete sich ein Blowout -Unfall in einem Ölfeld in Kasachstan aufgrund der Unfähigkeit, aufgrund des festgefahrenen Gate -Ventils nicht in der Lage zu sein, einen Notfallabschnitt zu erhalten, was zu direkten wirtschaftlichen Verlusten von mehr als 8 Millionen US -Dollar führte.

2. Versiegelungsversagen unter Druckdifferentialschwankungen

Wenn die Pipeline schnell deprimiert wird (wie z. B. Wasserhammereffekt), kann das traditionelle Elastizentor seine Dichtungskraft aufgrund der Umkehrung des Druckunterschieds verlieren. Experimentelle Daten zeigen, dass die sofortige Druckdifferentialschwankung von Δp > 10 mPa dazu führen kann, dass die Leckage der gewöhnlichen Torte um das 40 -fache ansteigt.

3..

In einer sauren Öl- und Gasumgebung, die H₂s enthält, sind niedrige Ventile mit niedriger Legierungstahltäler zu Corrosion Cracking (SSCC) anfällig für Wasserstoffsulfidstress. Gemäß dem NACE MR0175-Standard muss unter solchen Arbeitsbedingungen Duplex-Legierungsmaterialien aus Edelstahl oder Nickelbasis verwendet werden, aber 15% der im Dienst gestellten Gentralventile haben aufgrund einer unsachgemäßen Auswahl immer noch potenzielle Frakturrisiken.

III. Systemische Risikoprävention und Kontrollstrategie

Um die Sicherheitsleistung von Ventilen zu verbessern, muss ein Schutzsystem aus drei Aspekten erstellt werden: Auswahl, Betrieb und Wartung und Überwachungstechnologie:

1. Optimierung der Selektion für die Anpassung des Arbeitszustands

Elastizitätsventile vom Keiltyp werden für hochdruckhaltige Öl- und Gasfelder bevorzugt, und ihre V-förmigen Gateplatten können die Temperaturverformung kompensieren.

Plattentäfventile mit Schaberstrukturen werden für feste Teilchenmedien empfohlen.

Die niedrige Temperatureffekt-Zähigkeit von Materialien muss in Umgebungen mit Tiefsee mit niedrigem Temperatur überprüft werden (siehe ASTM A370-Standard).

2. Vorbeugende Wartungsverfahren

Ventilstammfettinjektion regelmäßig durchführen (Hochtemperaturfett mit MOS₂ wird empfohlen);

Führen Sie jedes Quartal Drehmomenttests durch, um eine Basisdatenbank zum Öffnen und Schließen von Drehmomenten einzurichten.

Ultraschalldicken Tests (UT) in Kombination mit Magnetpartikel -Tests (MT) zur Überwachung der Korrosion der Klappenkörper.

Iv. Branchentrends: In Richtung intrinsischer Sicherheit bewegen

Mit technologischen Fortschritten brechen neue Designs für Gattentätten traditionelle Einschränkungen durch:

Struktur der All-Well-Ventilkörper: Beseitigt Flansch-Leckagepunkte und eignet sich für arktische Permafrost-Pipelines.

Nano-Koating-Technologie: Das von FMC in den USA entwickelte CR-AL-N-beschichtete Tor hat einen dreifachen Anstieg des Verschleißfestigkeit.

Digitale Zwillinge: Vorhersage der Lebensdauer der Klappe durch dynamische Simulation und optimieren Ersatzzyklen.

Als "Sicherheitsschutz" der Ölindustrie wirkt sich die Zuverlässigkeit von Gate -Ventilen direkt auf die Integrität der gesamten Produktionskette aus. Durch wissenschaftliche Selektion, sorgfältige Wartung und technologische Innovation können Risiken im größten Teil vermieden werden, und der Übergang von der passiven Notfallreaktion auf aktive Verteidigung kann erreicht werden. Unter dem Ziel der Kohlenstoffneutralität wird die technologische Iteration in diesem Bereich die Öl- und Gasindustrie weiterhin in eine sicherere und effizientere Richtung führen.