Choke -Ventile sind wichtige Komponenten in kritischen industriellen Prozessen, insbesondere innerhalb der Öl- und Gasproduktion, der Raffination und der chemischen Verarbeitung. Ihre primäre Funktion - die Steuerung der Durchflussraten und nachgeschaltete Drücke über signifikante Druckunterschiede - erfordert eine konsistente, vorhersehbare Leistung. Das Erreichen einer optimalen Zuverlässigkeit und Langlebigkeitsschwachen beim Verständnis und der Verwaltung zahlreicher miteinander verbundener Faktoren.

1. Design und Materialauswahl:

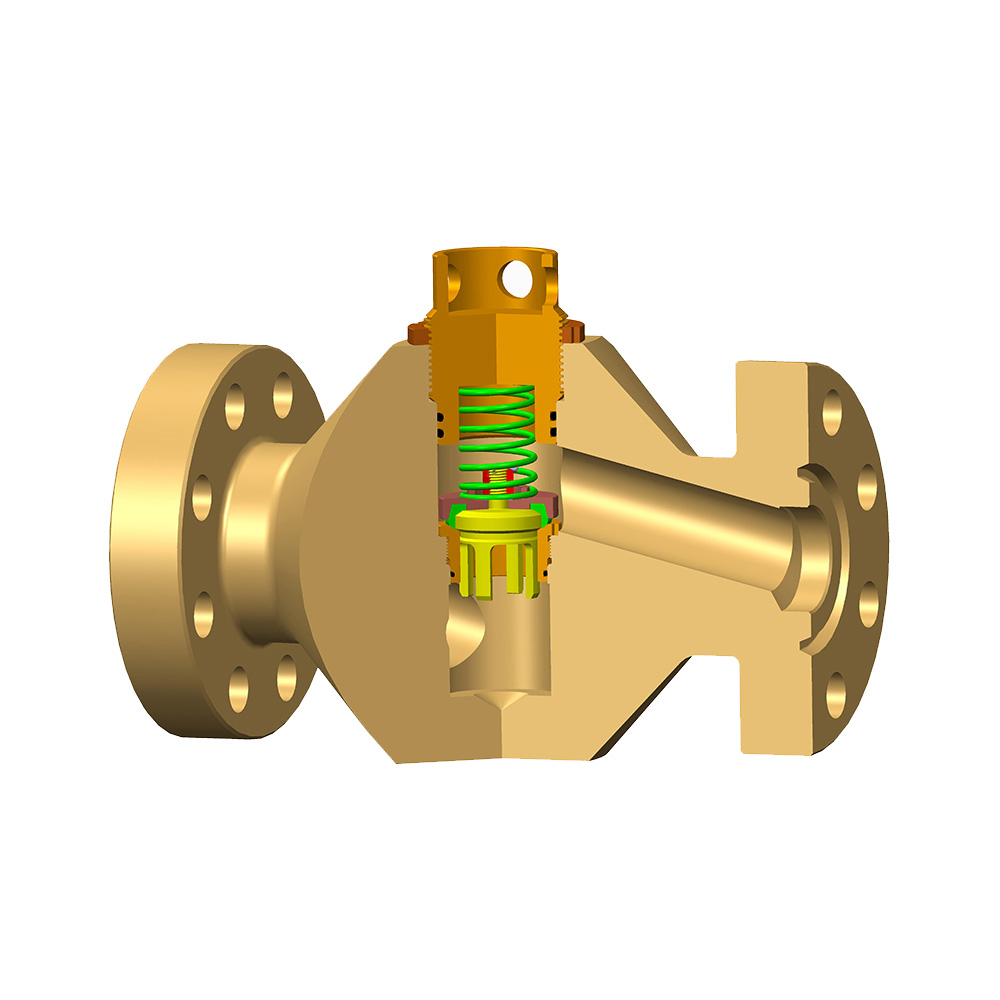

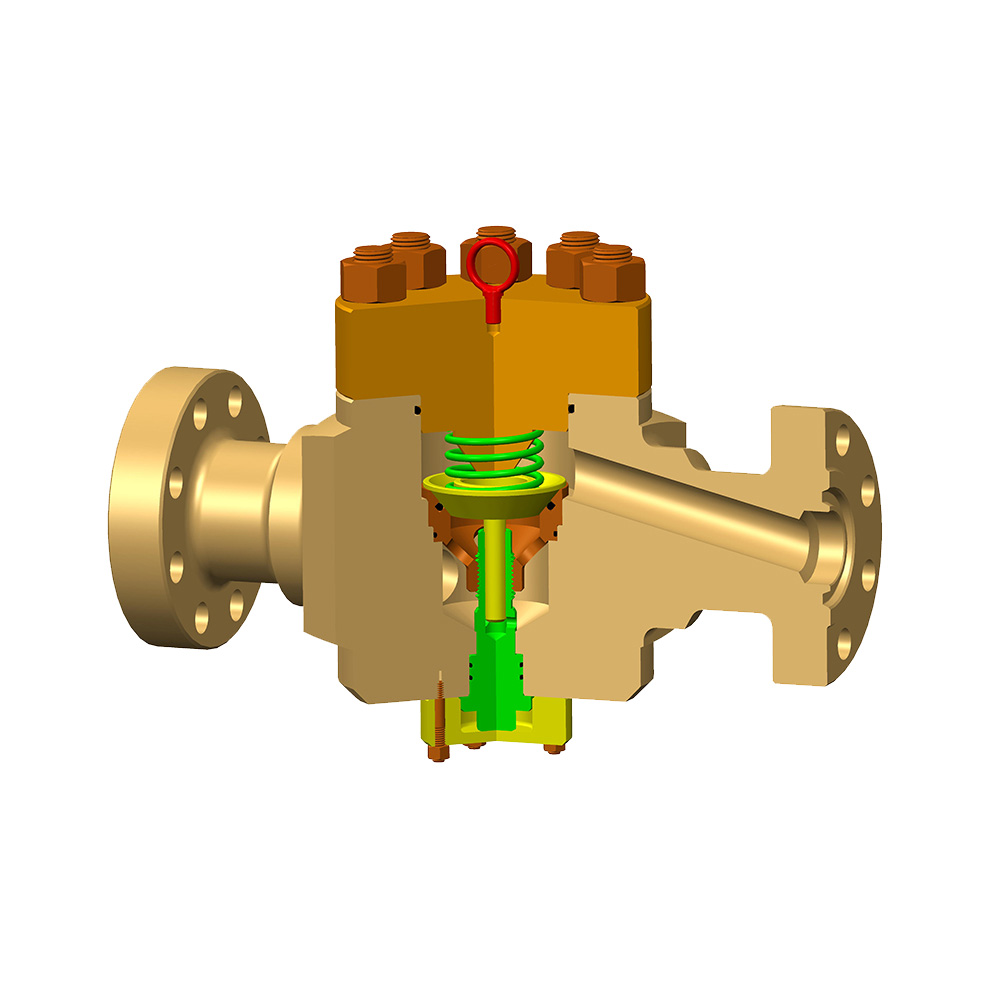

- Trimmdesign & Materialien: Der Trimm (Sitz, Käfig, Stecker) erfährt die schwersten Bedingungen. Die Materialauswahl muss Erosion (aus Sand, Steckdose), Korrosion (aus H2S, CO2, Chloriden, Säuren) und Kavitationsschäden widerstehen. Härtete Legierungen (z. B. Wolframkarbid, Stelliten), Super Duplex Edelstahl oder spezialisierte Beschichtungen sind häufig wesentlich. Trim-Geometrie (z. B. mehrstufiger, gewundener Pfad) wirkt sich direkt auf die Durchflussregelung, die Rauschreduktion und die Erosionsminderung aus.

- Körpermaterial: Muss dem Systemdruck, Temperaturextremen und korrosiven Flüssigkeiten standhalten. Die Kompatibilität mit der Prozessumgebung ist von größter Bedeutung.

- Betätigungsmechanismus: Ob manuell, hydraulisch, pneumatisch oder elektrisch, der Aktuator muss die Trim zuverlässig gegen signifikante Strömungskräfte positionieren und ausreichend Drehmoment/Schub liefern. Reaktionszeit und fehlgesichtige Anforderungen beeinflussen die Wahl.

2. Prozessbedingungen:

- Flüssigkeitszusammensetzung: Die Art der Flüssigkeit (Gas, Flüssigkeit, Mehrphase, Feststoffgehalt) beeinflusst das Verhalten drastisch. Schleifstoffe (Sand, Steckdose) beschleunigen die Erosion. Korrosive Komponenten (H2S, CO2, O2, Chloride) erfordern eine spezifische Metallurgie. Skalierung oder Hydratbildung kann die Bewegung behindern.

- Druckdifferential (δP): Die Größe des Druckabfalls über das Ventil ist der Haupttreiber für die Durchflussregelung. Hoch Δp verschlimmert Erosion, Kavitation und Rauscherzeugung. Die Leistung wird häufig in spezifischen ΔP -Bereichen definiert.

- Durchflussrate & Geschwindigkeit: Extrem hohe Flussgeschwindigkeiten intensivieren die Erosion, insbesondere bei vorhandenen Feststoffen. Umgekehrt überwinden sehr niedrige Durchflussraten möglicherweise nicht zuverlässig die Reibung der Sitzplätze.

- Temperatur: Beeinflusst die Materialstärke, Korrosionsraten, das Potenzial zur Skalierung/Paraffinablagerung und die Integrität der Dichtung.

- Erstickungseffekt: Das Erreichen des kritischen Flusses (bei dem nachgeschaltete Druckänderungen den stromaufwärts gelegenen Fluss nicht beeinflussen) erfordert spezifische ΔP -Bedingungen im Vergleich zum stromaufwärts gelegenen Druck für Gase. Die Ventilausstattung beeinflusst diesen Übergang.

3.. Betriebspraktiken:

- Positionierung: Das Betrieb des Ventils innerhalb seines optimalen Kontrollbereichs ist entscheidend. Häufige Radfahren oder verlängerte Perioden in der Nähe vollständig offener/geschlossener Positionen können den Verschleiß beschleunigen und die Kontrollstabilität verringern.

- Sandmanagement: Durch die Implementierung einer effektiven stromaufwärts gelegenen Sandsteuerung (Schotterpackungen, Bildschirme) oder Erosionsresistenten wird die häufigste Ursache für vorzeitige Ausfälle erheblich reduziert.

- Korrosionskontrolle: Richtige chemische Hemmungsprogramme (z. B. Korrosionsinhibitoren, Sauerstofffänger, Bioziide) sind von entscheidender Bedeutung, wenn orrosive Elemente vorhanden sind.

- Vermeidung der Kavitation: Minimieren von Bedingungen, bei denen ein lokalisierter Dampfblasenstollkollaps führt, erfordert die Schädigung von Oberflächen für die Verringerung des inszenierten Drucks.

- Instrumentierungsgenauigkeit: Zuverlässige Druck- und Durchflussmessungen stromabwärts und stromabwärts sind für die genauen Kontroll- und Überwachungsleistungsabweichungen von wesentlicher Bedeutung.

4. Installation und Inbetriebnahme:

- Rohrleitungsausrichtung: Bei unsachgemäßer Ausrichtung wird der Ventilkörper und den Aktuator betont und zu vorzeitigen Verschleiß oder Lecks führen.

- Stromaufwärts/nachgelagerte Rohrleitungen: Angemessene geradlinige Lauflängen stromaufwärts (typischerweise 5-10 Rohrdurchmesser) sorgen für eine stabile, nicht turbulente Strömung, die für eine genaue Steuerung ins Ventil eindringt.

- Inbetriebnahmeverfahren: Das ordnungsgemäße Spülen von Linien vor dem Start entfernt Schweißschlack, Trümmer und Verunreinigungen, die die Ausstattung beschädigen oder kleine Öffnungen anschließen können. Die allmähliche Druck- und Fahrradüberprüfungen sind umsichtig.

- Kalibrierung: Es ist grundlegend für die korrekte Trimpositionierung, sicherzustellen, dass Positionierer und Kontrollsignale genau kalibriert sind.

5. Wartung und Überwachung:

- Vorhersagewartung: Die Verwendung von Techniken wie Vibrationsanalyse, akustischer Überwachung (für Lecks/Kavitation) und Leistungstrends (Überwachungsfluss vs. Position oder erforderlicher Aktuatordruck vs. Zeit) kann den Abbau vor dem katastrophalen Versagen frühzeitig erkennen.

- Vorbeugende Wartung: Geplante Inspektionen, Versiegelungsersatz und proaktive Renovierung/Ersatz, basierend auf den Betriebszeiten oder dem überwachten Zustand sind für hohe Zuverlässigkeitsvorgänge von entscheidender Bedeutung.

- Diagnostik: Eine gründliche Ausfallanalyse bei entfernten Komponenten ist von unschätzbarem Wert für das Verständnis von Ursachen (z. B. spezifisches Erosionsmuster, die die Fließanomalie, die Art der Korrosion angeben) und die Verbesserung der zukünftigen Materialauswahl oder des Betriebsverfahrens zu verbessern.

- Ersatzteile Strategie: Die Aufrechterhaltung kritischer Ersatzteile (Dichtungen, spezifische Trimmkomponenten) minimiert Ausfallzeiten.

Die Optimierung der Leistung von Choke -Ventilen geht nicht um eine einzelne Silberkugel. Es ist ein Systemansatz. Es beginnt mit strengen Konstruktions- und Materialauswahl, die auf die spezifischen, oft starken Prozessbedingungen zugeschnitten sind. Fleißige Betriebspraktiken, präzise Installation und eine robuste Wartungsstrategie, die auf Überwachung und proaktiven Eingriffen basieren, sind ebenso wichtig. Verständnis, wie diese Faktoren - von der Abrainenz und Druckabfallgröße von Flüssigkeiten bis hin zu Ausstattung von Design- und Wartungsprotokollen - Verschleiß, Kontrollstabilität und ultimative Lebensdauer der Lebensdauer ermöglichen, Zuverlässigkeit, Sicherheit und Betriebseffizienz zu maximieren. Vernachlässigung eines Aspekts kann die Integrität des gesamten Systems beeinträchtigen und zu kostspieligen Ausfallzeiten oder Sicherheitsrisiken führen.