Einführung

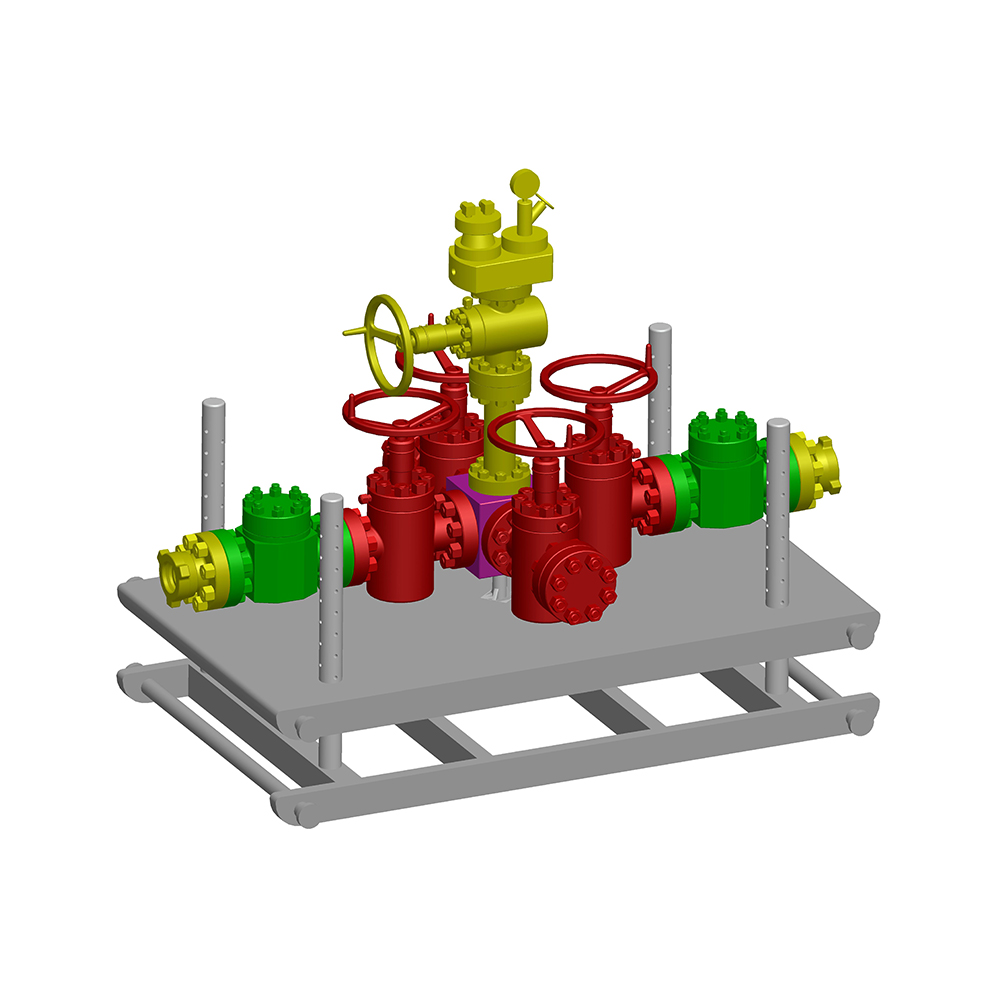

Chokeventile spielen eine entscheidende Rolle bei Tiefseebohrungen, indem sie den Flüssigkeitsfluss und den Druck aus Bohrlöchern regulieren. In diesen extremen Umgebungen müssen sie zuverlässig funktionieren, um Sicherheit und Effizienz zu gewährleisten.

Wichtigste Herausforderungen für Drosselklappen

Die rauen Bedingungen beim Tiefseebohren stellen besondere Anforderungen an Drosselventile, die für die Kontrolle des Bohrlochdrucks und die Verhinderung von Bohrlöchern unerlässlich sind. Im Folgenden gehen wir detailliert auf diese Herausforderungen ein.

Hochdruck- und Temperaturbedingungen

Tiefseebohrungen finden oft in Tiefen von mehr als 1.000 Metern statt, wo Drosselventile extremen Drücken und schwankenden Temperaturen standhalten müssen.

-

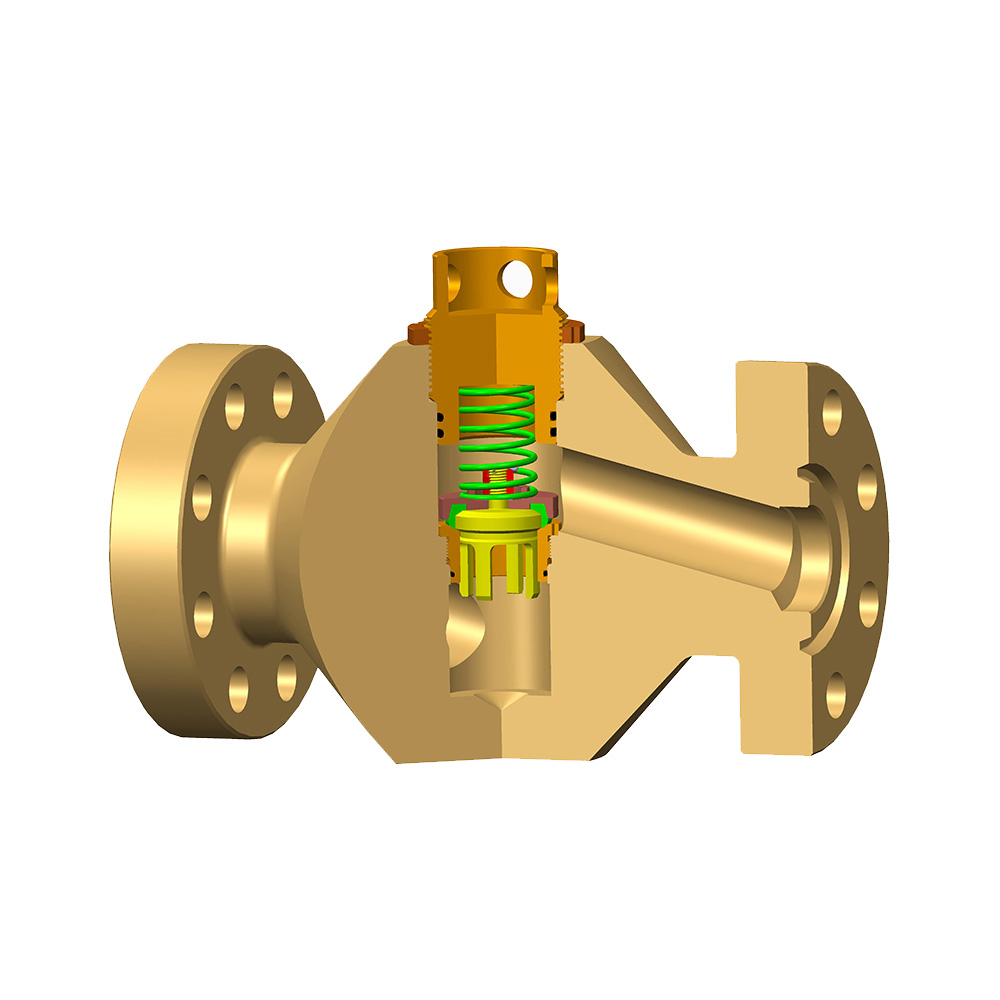

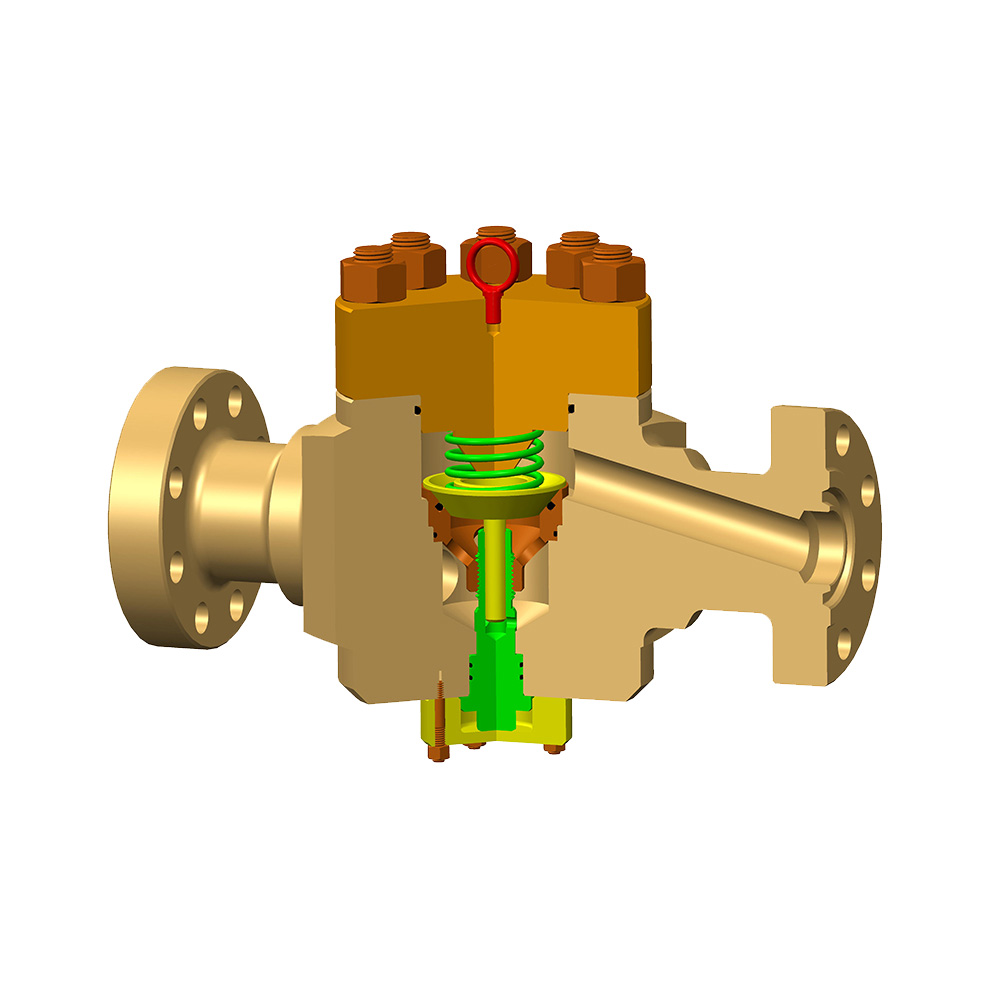

Starker hydrostatischer Druck kann zu Dichtungsausfällen oder Verformungen an Chokeventilkomponenten führen, was zu Undichtigkeiten oder Fehlfunktionen führen kann.

-

Schwankende Temperaturen, von Meeresbodenbedingungen nahe dem Gefrierpunkt bis hin zu hoher Hitze durch Bohrflüssigkeiten, können zu einer thermischen Ausdehnung oder Kontraktion führen und die Präzision und Haltbarkeit des Ventils beeinträchtigen.

-

Schnelle Druckänderungen bei Bohrlochkontrollvorgängen erfordern eine schnelle Reaktion von Drosselventilen, ohne die Integrität zu beeinträchtigen, was ihre Konstruktionsgrenzen überschreiten kann.

Korrosion und Materialverschlechterung

In der Meeresumwelt sind Drosselventile korrosiven Elementen ausgesetzt, die den Verschleiß beschleunigen und die Betriebslebensdauer verkürzen können.

-

Meerwasser und Schwefelwasserstoff in Bohrflüssigkeiten fördern Korrosion, können die Materialien der Drosselventile schwächen und zu vorzeitigem Ausfall führen.

-

Erosion durch abrasive Partikel im Flüssigkeitsstrom kann interne Komponenten, wie z. B. Innengarniturteile, beschädigen und die Fähigkeit des Ventils beeinträchtigen, eine präzise Steuerung aufrechtzuerhalten.

-

Wenn unterschiedliche Metalle in Drosselklappenbaugruppen verwendet werden, kann es zu galvanischer Korrosion kommen, sodass zur Schadensminderung spezielle Beschichtungen oder Legierungen erforderlich sind.

Wartungs- und Zugänglichkeitsprobleme

Die abgelegene und unzugängliche Natur von Tiefseestandorten erschwert die routinemäßige Wartung und Reparatur von Drosselventilen.

-

Der eingeschränkte Zugang zu Unterwasseranlagen bedeutet, dass für Inspektionen und Austauscharbeiten häufig ferngesteuerte Fahrzeuge (ROVs) erforderlich sind, was zeitaufwändig und kostspielig sein kann.

-

Raues Wetter und Tiefwasserströmungen können Wartungsarbeiten verzögern, was das Risiko längerer Ausfallzeiten des Drosselventils und potenzieller Sicherheitsrisiken erhöht.

-

Die Komplexität der Integration von Drosselventilen in andere Bohrgeräte auf engstem Raum kann schnelle Reparaturen behindern, was die Notwendigkeit robuster, langlebiger Konstruktionen unterstreicht.

Zuverlässigkeits- und Sicherheitsanforderungen

Bei Tiefseebohrungen sind Drosselventile von entscheidender Bedeutung, um Unfälle wie Explosionen zu verhindern, und erfordern eine hohe Zuverlässigkeit unter unvorhersehbaren Bedingungen.

-

Strenge regulatorische Standards erfordern, dass Drosselventile strengen Tests unterzogen werden, um einen ausfallsicheren Betrieb zu gewährleisten. Umweltfaktoren wie Methanhydrate oder eindringender Sand können jedoch dennoch zu unerwarteten Ausfällen führen.

-

Die Notwendigkeit einer kontinuierlichen Überwachung und Echtzeit-Datenübertragung von Drosselventilen erhöht die Komplexität, da jede Verzögerung der Reaktion die Risiken eskalieren lassen könnte.

-

Redundanzsysteme werden häufig implementiert, müssen jedoch sorgfältig konzipiert werden, um die Einführung neuer Fehlerquellen in der Drosselklappenanordnung zu vermeiden.

Die Herausforderungen, denen Drosselventile in Tiefseebohrumgebungen gegenüberstehen, verdeutlichen die Bedeutung fortschrittlicher Technik und kontinuierlicher Innovation. Die Lösung von Problemen im Zusammenhang mit Druck, Korrosion, Wartung und Zuverlässigkeit ist für die Verbesserung der Sicherheit und Effizienz dieser anspruchsvollen Vorgänge von entscheidender Bedeutung. Da sich Industriestandards weiterentwickeln, werden weitere Forschung und Entwicklung von entscheidender Bedeutung sein, um diese Hindernisse zu überwinden.