Choke -Ventile sind unverzichtbare Komponenten innerhalb von Öl- und Gasproduktionssystemen, Raffinerieprozessen und anderen industriellen Anwendungen, die unter Hochdruckdifferentialen eine präzise Flüssigkeitsflussregulation erfordern. Ihre primäre Funktion - die Steuerung der Durchflussrate, die Verwaltung des nachgeschalteten Drucks, die Verhinderung von Reservoirschäden und die Gewährleistung der Systemstabilität - hängt von der zuverlässigen Leistung ab. Mehrere wiederkehrende Probleme können jedoch die Funktionen der Choke -Ventile erheblich beeinträchtigen, was zu operativen Ineffizienzen, Sicherheitsrisiken und kostspieligen Ausfallzeiten führt.

1. Erosion und Korrosion: die Hauptgegner

-

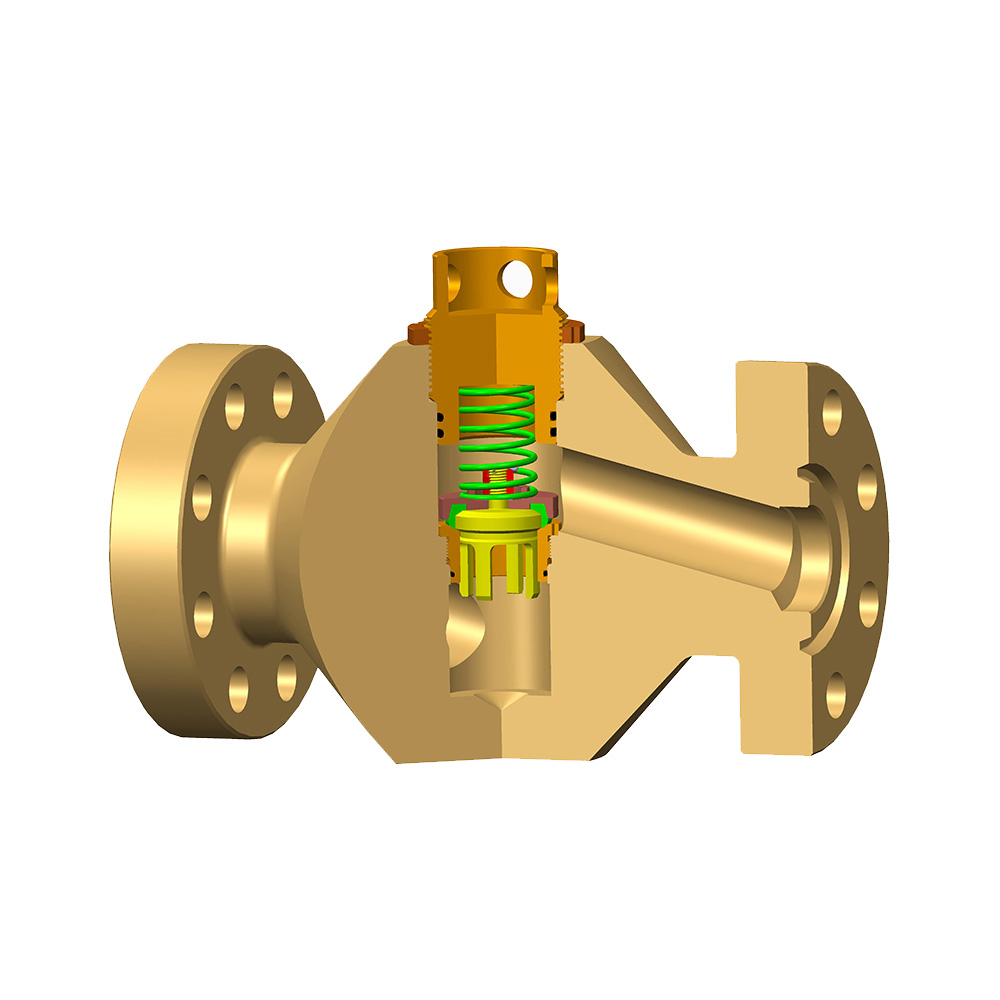

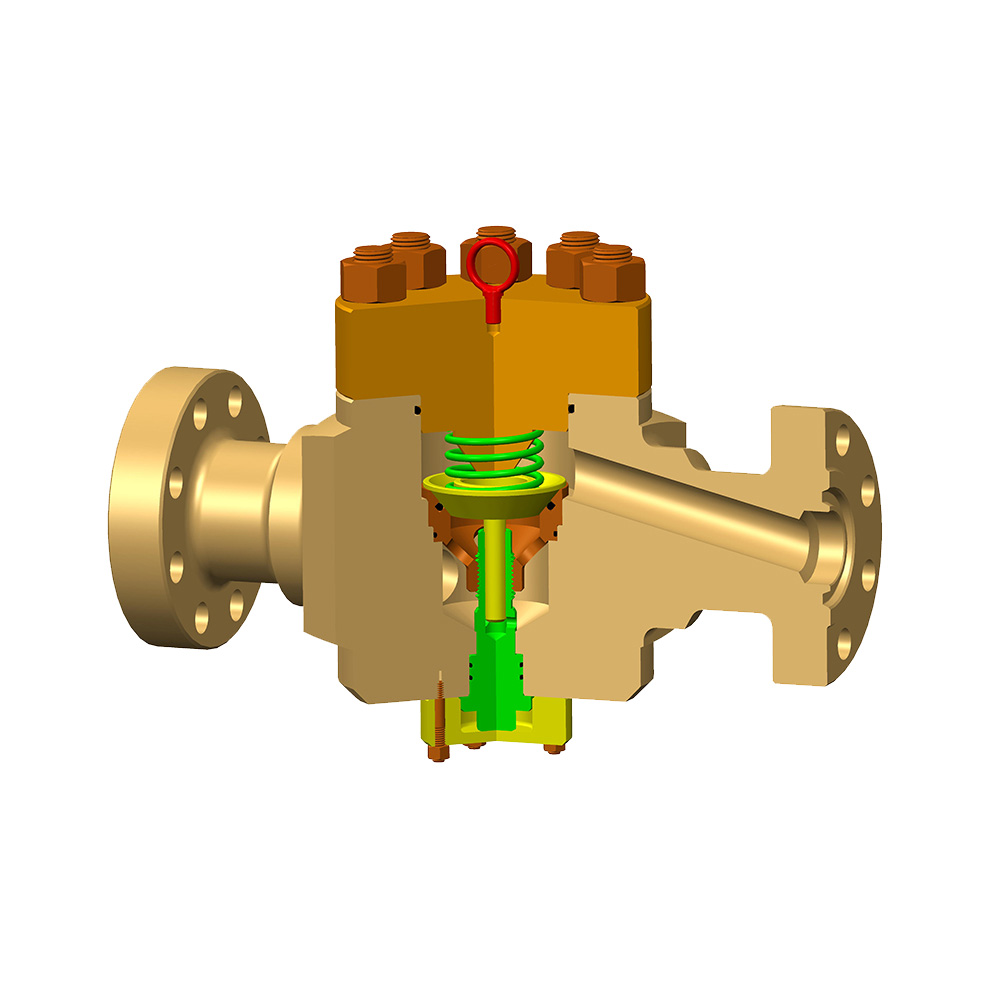

Problem: Der Hochgeschwindigkeitsfluss von Flüssigkeiten, die häufig abrasive Feststoffe (Sand, Steckdosen, Rost) oder korrosive Elemente (H₂s, Co₂, Chloride) enthalten, greift unerbittlich interne Oberflächen des Choke-Ventils an. Dies führt zu Materialverlust (Erosion) und chemischer Abbau (Korrosion), insbesondere bei der Verkleidung (Käfig, Sitz, Stecker) und Körper.

-

Auswirkungen: Erosion/Korrosion verändert die genaue Flussgeometrie des Choke -Ventils und verringert seine Fähigkeit, den Fluss genau zu steuern. Dies manifestiert sich als:

-

Reduzierte Durchflussregelungspräzision und Stabilität.

-

Erhöhte Leckage über den Sitz.

-

Unvorhersehbare Verschiebungen der Flusseigenschaften.

-

Potenzial für katastrophales Versagen, wenn Verschleiß gegen Druckbekämpfung verstößt.

-

-

Minderung: Die Materialauswahl ist von größter Bedeutung (z. B. gehärtete Legierungen, Keramik wie Wolframkarbid, korrosionsresistente Legierungen). Eine regelmäßige Inspektion unter Verwendung von Techniken wie Wandstärke und visuelle Boorscope -Untersuchung ist unerlässlich. Überwachungsflussparameter (Druckabfall, Durchflussrate) für Abweichungen können ebenfalls den Verschleiß -Fortschreiten anzeigen.

2. Hydratbildung und Wachs/Asphaltenablagerung

-

Problem: Unter bestimmten Temperatur- und Druckbedingungen, insbesondere in gasdominierten Systemen mit vorhandenem Wasser, können Gashydrate (eisähnliche Kristalle) innerhalb oder stromaufwärts des Choke-Ventils bilden. In ähnlicher Weise kann in Rohölsystemen die Temperaturabfälle über das Choke -Ventil abfällt, um Paraffinwachsen oder Asphaltene bei Ventilin Interna zu fällen und abzuscheiden.

-

Auswirkungen: Diese Ablagerungen behindern physikalisch die Durchflusswege und verringern oder blockieren den Fluss durch das Choke -Ventil signifikant oder vollständig. Dies führt zu einem plötzlichen Produktionsrückgang, einer unregelmäßigen Druckkontrolle und potenziellen Sicherheitsrisiken, wenn Verstopfungen unerwartete Druckflüge stromaufwärts verursachen.

-

Minderung: Prävention ist der Schlüssel. Chemische Injektion (Methanol, Glykol für Hydrate; Inhibitoren/Dispergiermittel für Wachs/Asphaltene) stromaufwärts des Choke -Ventils sind häufig. Die Aufrechterhaltung der Flüssigkeitstemperatur über dem Hydratbildungspunkt oder dem Wachs -Erscheinungspunkt durch Isolierung oder Erwärmung ist entscheidend. Es kann möglicherweise zu einem leichteren Zugang oder Reinigungsaufbau erforderlich sein.

3.. Skalierung und Mineralablagerungen

-

Problem: In Systemen mit produziertem Wasser, das gelöste Mineralien (z. B. Calciumcarbonat, Bariumsulfat, Calciumsulfat) enthält, können Druck und Temperaturänderungen im gesamten Choke -Ventil dazu führen, dass diese Mineralien auf inneren Oberflächen ausfällt und hartnäckig sind.

-

Auswirkungen: Ähnlich wie Hydrate/Wachs schränkt die Skalierung die Durchflussfläche ein, behindert die Kontrolle und die Reduzierung der Durchflusskapazität. Der Maßstab verändert die Flusseigenschaften und kann dazu führen, dass der Choke -Ventilmechanismus (z. B. einen Stamm oder Käfig) erfasst.

-

Minderung: Inhibitoren der chemischen Skala, die stromaufwärts injiziert wurden, sind die primäre Verteidigung. Es kann regelmäßige Spülung oder mechanische Reinigung erforderlich sein. Die Materialauswahl kann die Skalierungsneigung beeinflussen.

4.. Mechanische Beschädigung und Komponentenversagen

-

Problem: Dies umfasst eine Reihe von Problemen:

-

Kavitation: Schnelle Verdampfung und Implosion von Blasen aufgrund des lokalisierten niedrigen Drucks unter dem Dampfdruck des Fluids, was intensive Mikrojets verursacht, die die Metalloberflächen stromabwärts der Verkleidung planen und erodieren.

-

Trim -Schaden: Einfluss von großen Feststoffen, übermäßige Kraft während des Betriebs (insbesondere in manuellen Ventilen) oder Ermüdungsversagen von Komponenten wie Käfigschlitzen oder Steckerstielen.

-

Versiegelungsversagen: Abbau von Elastomer- oder Metalldichtungen (O-Ringe, Stammverpackung, Sitzdichtungen) aufgrund von Temperaturextremen, chemischer Inkompatibilität, Extrusion oder Verschleiß, die zu Lecks führt.

-

-

Auswirkungen: Verlust der Versiegelungsfähigkeit (interne oder externe Lecks), Beeinträchtigung der Bewegung oder Beschlagnahme, plötzlicher Kontrollverlust, reduzierter Druckintegrität und Rauschen/Schwingung durch Kavitation.

-

Minderung: Ordnungsgemäße Größe, um die Druckabfallstadien zu minimieren und Kavitationsregionen zu vermeiden. Verwendung von kavitationsbeständigen Trimmdesigns. Richtige Betriebsverfahren, um zu vermeiden, dass ein Schlagen oder Überschwemmungen vorhanden ist. Verwendung von kompatiblen, hochwertigen Robben und regelmäßiger Schmierung/Stammwartung.

5. Probleme mit Betätigungs- und Steuerungssystemen

-

Problem: Fehler im Zusammenhang mit dem Mechanismus, der die Position der Drosselventil steuert:

-

Aktuatorprobleme: Hydraulische Lecks, pneumatische Versorgungsprobleme, elektrische Fehler in Motoren/Magnetstoffen, mechanischer Verknüpfungsversagen oder unzureichende Aktuatorkraft/Steifheit, was zu Instabilität führt.

-

Positionierer/Sensorfehler: Ungenauige Position für die Position, Kalibrierungsdrift oder Signalversagen, wodurch das Choke -Ventil den gewünschten Sollwert erreicht oder aufrechterhält.

-

Steuerungslogikfehler: Software -Fehler oder unsachgemäße Abstimmung von Kontrollalgorithmen, die zu Schwingungsverhalten oder einer schleppenden Reaktion führen.

-

-

Auswirkungen: Unfähigkeit, die gewünschten Durchflussraten oder -drücke, die Instabilität im kontrollierten Prozess (Anstieg, Schwingungen), verzögerte Reaktion auf Prozessänderungen und das Potenzial für Prozessaufnahmen oder Herunterfahren zu erreichen.

-

Minderung: Regelmäßige Kalibrierung und Prüfung von Positionierern, Sensoren und Kontrollschleifen. Vorbeugende Wartung an Aktuatoren und Netzteilen. Robustes Steuerungssystemdesign mit geeigneter Abstimmung und Diagnostik.

Folgen einer beeinträchtigten Leistung

Wenn ein Choke -Ventil aufgrund dieser Probleme untergeht, erstrecken sich die Konsequenzen über die Komponente selbst hinaus:

-

Produktionsverluste: Die Unfähigkeit, die optimalen Durchflussraten aufrechtzuerhalten, wirkt sich direkt auf den Umsatz aus.

-

Sicherheitsrisiken: Unkontrollierter Durchfluss, Druckstöcke, Lecks oder Hydratblockaden bilden erhebliche Risiken für Personal und Ausrüstung.

-

Reservoirschaden: Eine unsachgemäße Druckkontrolle kann zu Sandproduktion, Wasserkegel oder Formationsschäden führen.

-

Erhöhte Wartungskosten: Häufige Reparaturen, Teilersatz und ungeplante Abschaltungen sind kostspielig.

-

Systeminstabilität: Das Verhalten des unregelmäßigen Choke -Ventils kann den gesamten Produktionsprozess oder das Pipeline -System destabilisieren.

Proaktives Management ist der Schlüssel

Für die Gewährleistung einer zuverlässigen Leistung der Choke -Ventile ist ein proaktiver Ansatz erforderlich, der sich auf:

-

Angemessene Auswahl: Übereinstimmungsventiltyp (Käfig, Nadel, mehrstufiger Stufe), Trimmmaterial und Größe an die spezifischen Servicebedingungen (Flüssigkeitseigenschaften, Drücke, Temperaturen, Feststoffgehalt).

-

Robuste Überwachung: Tracking -Schlüsselparameter (stromaufwärts/nachgeschaltete Drücke, Durchflussrate, Ventilposition, Temperatur), um Abweichungen zu erkennen, die potenzielle Probleme frühzeitig anzeigen.

-

Vorbeugende Wartung: Implementierung regelmäßiger Inspektionspläne basierend auf dem Schweregrad des Dienstes, einschließlich interner Prüfungen und Funktionstests.

-

Effektive chemische Programme: Ordnungsgemäße Anwendung und Überwachung von Inhibitoren für Korrosion, Hydrate, Skalierung und Wachs/Asphaltene.

-

Operator Training: Stellen Sie sicher, dass das Personal korrekte Betriebsverfahren versteht und frühe Anzeichen von Problemen der Choke -Ventile erkennen kann.

Durch die Erkennung dieser häufigen Probleme und die Implementierung sorgfältiger Überwachungs- und Wartungsstrategien können die Betreiber die Zuverlässigkeit der Drosselventil erheblich verbessern, die Prozessleistung optimieren und die Sicherheit und Langlebigkeit kritischer Flusskontrollsysteme sicherstellen.