Schlammschieber sind wesentliche Komponenten in Industrien wie der Öl-, Gas- und Wasseraufbereitung und dienen der Steuerung des Flusses von Schlämmen, Schlamm und anderen abrasiven Flüssigkeiten. Die verschiedenen Arten verstehen Schlammschieber kann Ingenieuren, Betriebsleitern und Technikern dabei helfen, das richtige Ventil für ihre spezifische Anwendung auszuwählen.

1. Einführung in Schlammschieberventile

Schlammschieber sind spezielle Ventile, die einen torähnlichen Mechanismus verwenden, um den Fluss dicker Flüssigkeiten zu starten, zu stoppen oder zu regulieren. Sie eignen sich besonders für raue Umgebungen, in denen die Flüssigkeit feste Partikel, Sedimente oder Schlamm enthält. Ihr Design gewährleistet Haltbarkeit und minimalen Verschleiß auch unter schwierigen Bedingungen.

2. Arten von Schlammschiebern

2.1 Plattenschieber

Messerschieber sind mit einem scharfkantigen Schieber ausgestattet, der durch dicken Schlamm oder Schlamm schneiden kann. Sie werden häufig in der Abwasseraufbereitung, im Bergbau und in der chemischen Industrie eingesetzt. Zu ihren Vorteilen gehören:

- Effektiver Umgang mit abrasiven oder viskosen Flüssigkeiten

- Geringer Druckabfall bei vollständiger Öffnung

- Einfaches Design und einfache Wartung

2.2 Durchgangsschieber

Durchgangsschieber verfügen über eine Öffnung mit vollem Durchgang, die den ungehinderten Durchtritt von Feststoffen und Schlamm ermöglicht. Dieser Typ eignet sich für Rohrleitungen, die Gülle oder Rohabwasser transportieren. Zu den wichtigsten Vorteilen gehören:

- Minimiertes Verstopfungsrisiko

- Hohe Durchflusskapazität

- Langlebig für Anwendungen mit hohem Abrieb

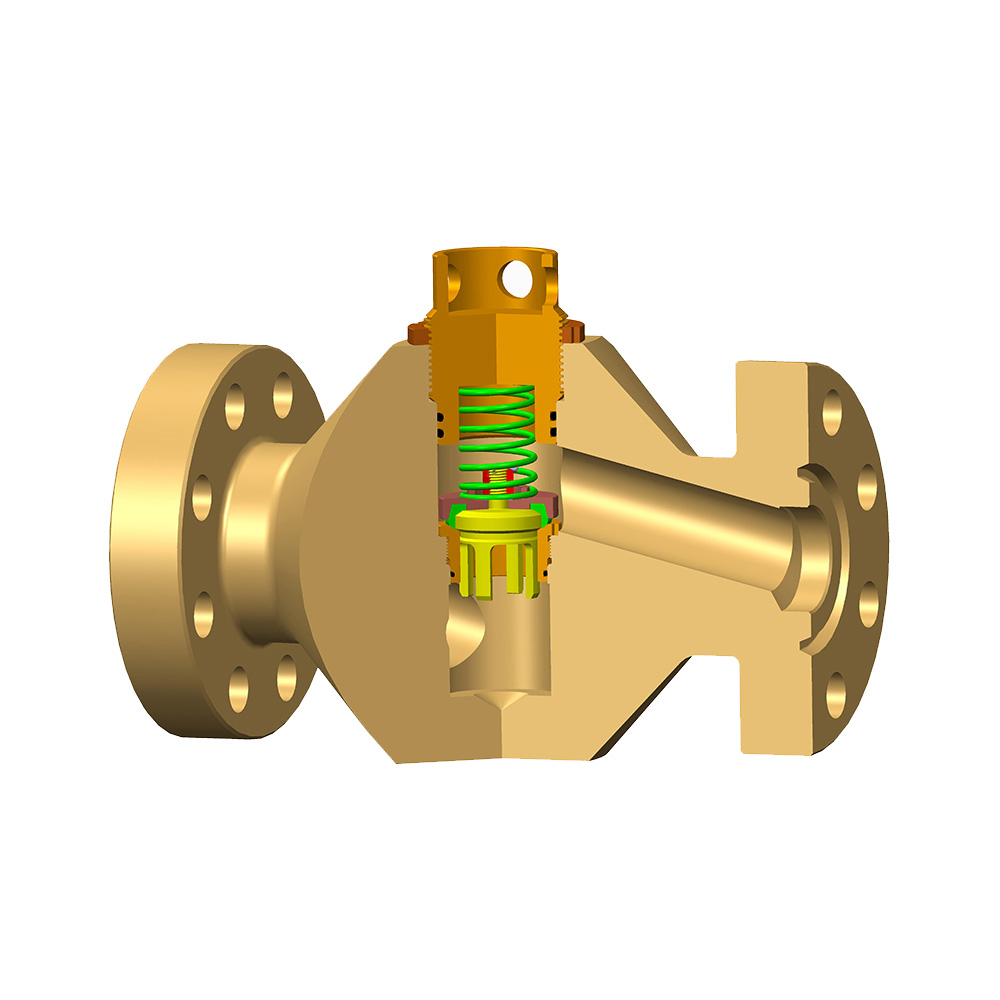

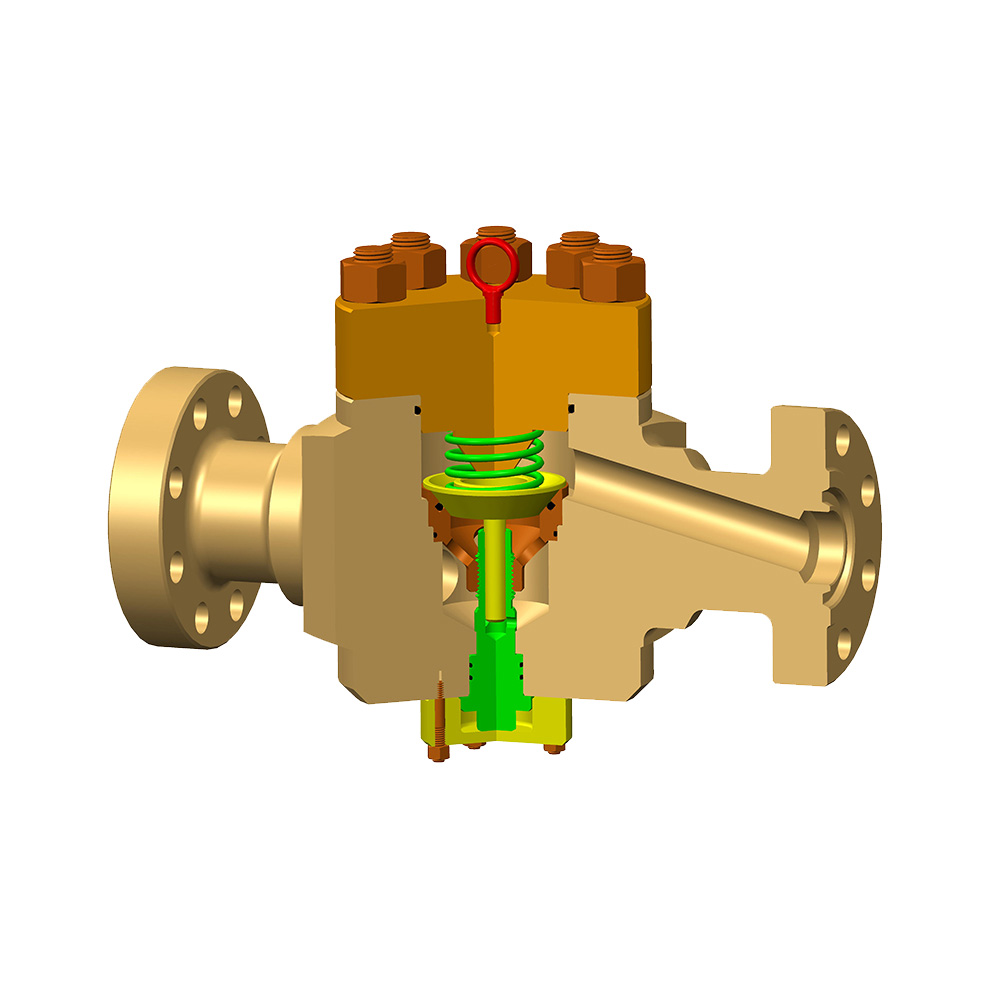

2.3 Exzentrische Schieber

Exzentrische Absperrschieber sind mit einem versetzten Schaft ausgestattet, der Reibung und Verschleiß an den Dichtflächen reduziert. Sie eignen sich ideal für Anwendungen, die häufigen Betrieb erfordern, beispielsweise in der Zellstoff- und Papierindustrie oder in Chemieanlagen. Zu den Vorteilen gehören:

- Längere Lebensdauer

- Reduziertes Betriebsdrehmoment

- Zuverlässige Dichtungsleistung

2.4 Ventile mit steigender Spindel im Vergleich zu Ventilen mit nicht steigender Spindel

Ventile mit steigender Spindel verfügen über eine Spindel, die sich mit dem Schieber auf und ab bewegt und so eine visuelle Bestätigung der Ventilposition ermöglicht. Ventile mit nicht steigender Spindel halten die Spindel stationär, während sich der Schieber intern bewegt, was bei beengten Installationen Platz spart. Die Auswahl hängt von den Installationsanforderungen und den betrieblichen Präferenzen ab.

3. Wichtige Überlegungen bei der Auswahl von Schlammschiebern

Bei der Auswahl Schlammschieber , bedenken Sie:

- Flüssigkeitstyp: Schlamm-, Schlamm- oder Sedimentgehalt

- Druck und Temperatur: Kompatibilität des Ventilmaterials

- Wartung: Einfache Inspektion und Reparatur

- Betriebshäufigkeit: Manuelle oder automatisierte Steuerung

4. FAQ zu Schlammschieberventilen

F1: In welchen Branchen werden üblicherweise Schlammschieberventile eingesetzt?

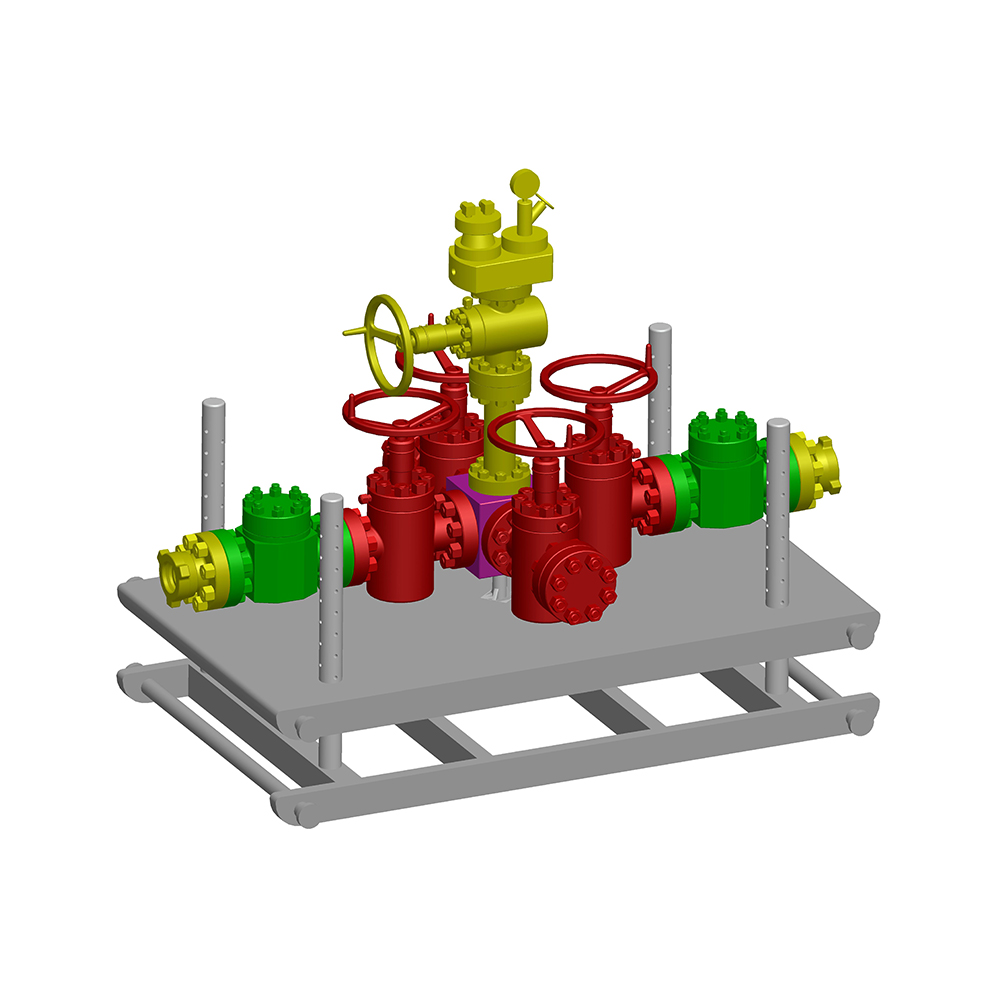

Schlammschieber werden häufig in der Abwasseraufbereitung, im Bergbau, in der chemischen Verarbeitung, in der Zellstoff- und Papierindustrie sowie in Öl- und Gaspipelines eingesetzt.

F2: Wie gehen Schlammschieberventile mit abrasiven Flüssigkeiten um?

Diese Ventile bestehen aus langlebigen Materialien wie Edelstahl, Gusseisen oder Speziallegierungen. Messerkanten und Vollbohrungsdesigns reduzieren den Verschleiß und verhindern Verstopfungen beim Umgang mit abrasiven Flüssigkeiten.

F3: Können Schlammschieber automatisiert werden?

Ja, viele Schlammschieber können mit elektrischen oder pneumatischen Antrieben ausgestattet werden, was eine Fernbedienung und präzise Steuerung in Industriesystemen ermöglicht.

F4: Wie oft sollten Schlammschieberventile gewartet werden?

Die regelmäßige Inspektion und Wartung hängt von der Nutzung und der Art der Flüssigkeit ab. In abrasiven Umgebungen wird empfohlen, die Ventile mindestens alle 6–12 Monate zu überprüfen.

5. Fazit

Die verschiedenen Arten verstehen Schlammschieber ist für den effizienten, sicheren und langlebigen Betrieb in industriellen Anwendungen unerlässlich. Durch Auswahl des richtigen Typs – Messeranschnitt, Durchgangskanal, exzentrisch oder basierend auf dem Schaftdesign – können Ingenieure die Leistung optimieren und die Wartungskosten senken.