Im komplexen und anspruchsvollen Bereich der Bohrtechnik gilt es, das Richtige zu wählen Ventil für Bohrausrüstung ist von entscheidender Bedeutung, um den reibungslosen Ablauf der Bohrarbeiten zu gewährleisten, die Effizienz zu verbessern und die Sicherheit zu gewährleisten.

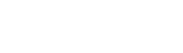

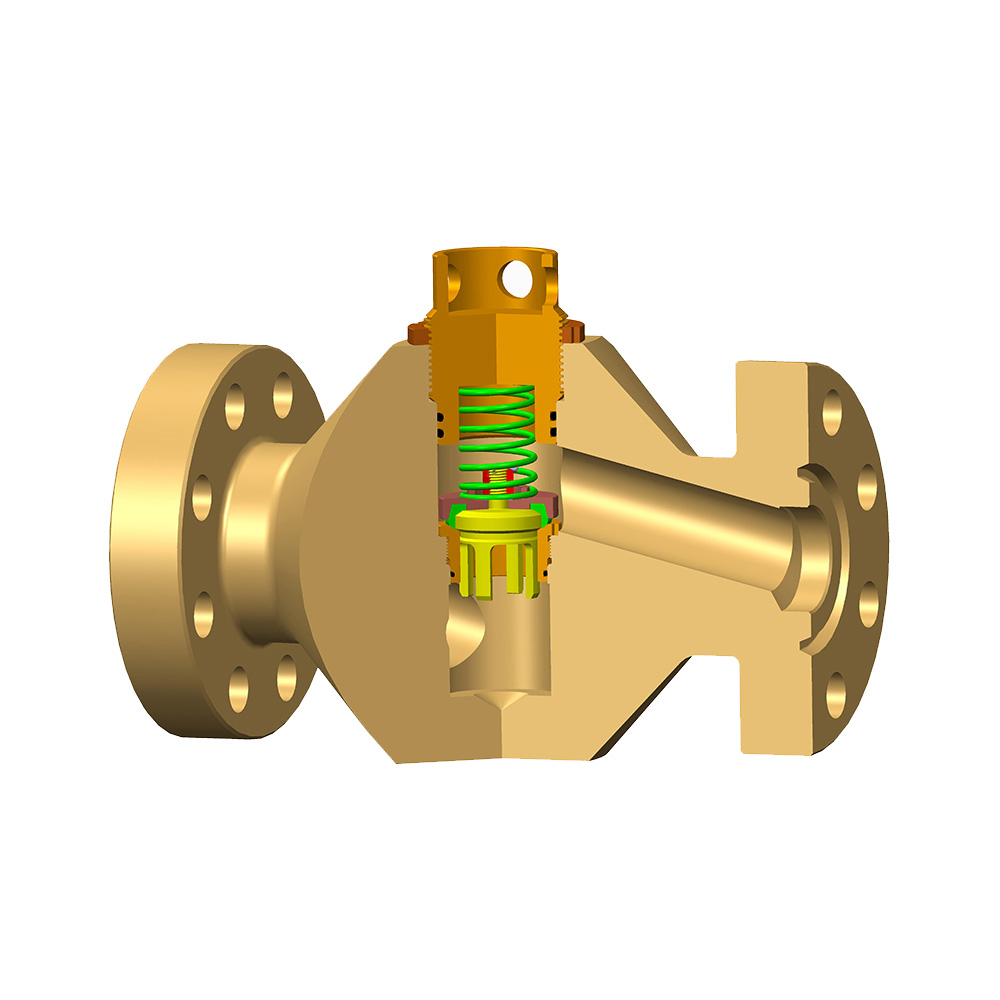

Zunächst sollten die Tiefe und die Druckumgebung beim Bohren berücksichtigt werden. Für flache Brunnen mit Bohrumgebungen mit relativ niedrigem Druck, wie zum Beispiel beim Bohren einiger kleiner ziviler Wasserbrunnen, können gewöhnliche Absperrschieber oder Absperrventile ausgewählt werden. Absperrschieber zeichnen sich durch einen geringen Flüssigkeitswiderstand und ein relativ arbeitssparendes Öffnen und Schließen aus, wodurch die Grundanforderungen für die Flüssigkeitskontrolle unter solch relativ einfachen Bohrbedingungen erfüllt werden können. Das Absperrventil hat im geschlossenen Zustand eine bessere Abdichtung, wodurch ein Austreten von Grundwasser verhindert werden kann. Bei Tiefbrunnenbohrungen, wie z. B. tausende Meter tiefen Bohrlöchern bei Ölbohrungen, und einem enormen Bohrlochdruck sind jedoch spezielle Hochdruck-Rückschlagventile und Sicherheitsventile erforderlich. Hochdruck-Rückschlagventile können sicherstellen, dass Bohrflüssigkeit nur in eine Richtung fließen kann, einen Rückfluss unter hohem Druck verhindern und Schäden an Ausrüstung und Personal vermeiden. Das Sicherheitsventil öffnet sich automatisch, um den Druck abzulassen, wenn der Druck den eingestellten Wert überschreitet, und gewährleistet so die Sicherheit und Stabilität des gesamten Bohrsystems. Beispielsweise ist auf Tiefsee-Ölbohrplattformen die Zuverlässigkeit des Sicherheitsventils die wichtigste Verteidigungslinie zur Vermeidung von Blowout-Unfällen. Sobald der Druck im Bohrloch ungewöhnlich ansteigt, kann das Sicherheitsventil schnell reagieren, um den Druck abzubauen und katastrophale Folgen zu vermeiden.

Zweitens beeinflussen auch die geologischen Bohrbedingungen die Wahl der Ventile. In Formationen mit relativ stabiler Geologie und mäßiger Gesteinshärte können Ventile aus gewöhnlichen Materialien ausreichend sein. Wenn es sich jedoch um Formationen mit komplexer Geologie und korrosiven Substanzen handelt, wie beispielsweise bestimmte saure Formationen oder schwefelhaltige Formationen, müssen Ventile mit Korrosionsbeständigkeit ausgewählt werden. Edelstahlventile oder Ventile aus Speziallegierungen bieten in dieser Umgebung offensichtliche Vorteile. Sie widerstehen der Erosion durch saure Substanzen und Sulfide und gewährleisten so die Lebensdauer und normale Funktion der Ventile. Da beispielsweise bei einigen Geothermie-Bohrprojekten unterirdisches Warmwasser eine große Menge korrosiver Ionen enthalten kann, kann der Einsatz korrosionsbeständiger Ventile die Lebensdauer der Ventile effektiv verlängern und die durch häufige Ventile verursachten Kostensteigerungen und Bauverzögerungen reduzieren Ersatz.

Darüber hinaus sind auch die Flüssigkeitseigenschaften von Bohrvorgängen wichtige Überlegungen. Wenn die Bohrflüssigkeit viele feste Partikel enthält, wie zum Beispiel bei einigen Schiefergasbohrungen, sollte ein Ventil mit verschleißfester und verstopfungssicherer Konstruktion gewählt werden, um inneren Verschleiß und ein Verstopfen des Ventils zu verhindern. Beispielsweise kann ein Kugelhahn mit einer speziellen Ventilsitzstruktur und einer Hartmetall-Dichtfläche die Flüssigkeit, die Feststoffpartikel enthält, während der Rotation effektiv abschneiden und bleibt nicht leicht durch Partikel hängen, wodurch eine reibungslose Steuerung der Flüssigkeit gewährleistet wird.

Web-Menü

Produktsuche

Sprache

Menü verlassen

Nachricht

Nachrichtenkategorien

Produktkategorien

AKTUELLE BEITRÄGE

-

Was sind die konkreten Einsatzszenarien von Ventilen in Ölfeldern?

2024-06-01 -

Kann der Schlammschieber im Falle eines Rohrbruchs schnell geschlossen werden?

2024-06-02 -

Wozu dienen Ventile für Ölfelder?

2024-06-10 -

Willkommen bei Zhonglin Oil Equipment!

2024-07-08 -

In welchen Branchen werden Absperrschieber häufig eingesetzt?

2024-09-14

Wie wählt man das richtige Ventil für Bohrgeräte aus, um es an unterschiedliche Bohrumgebungen anzupassen?

-

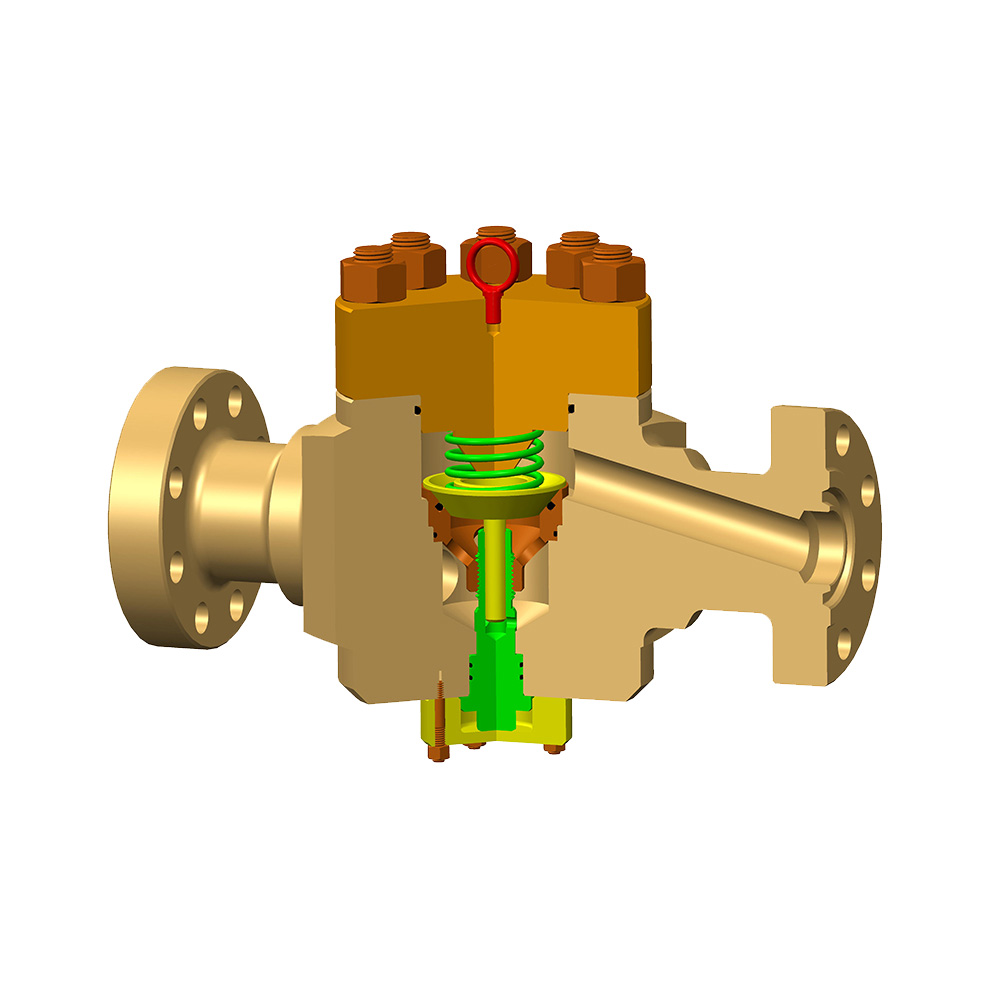

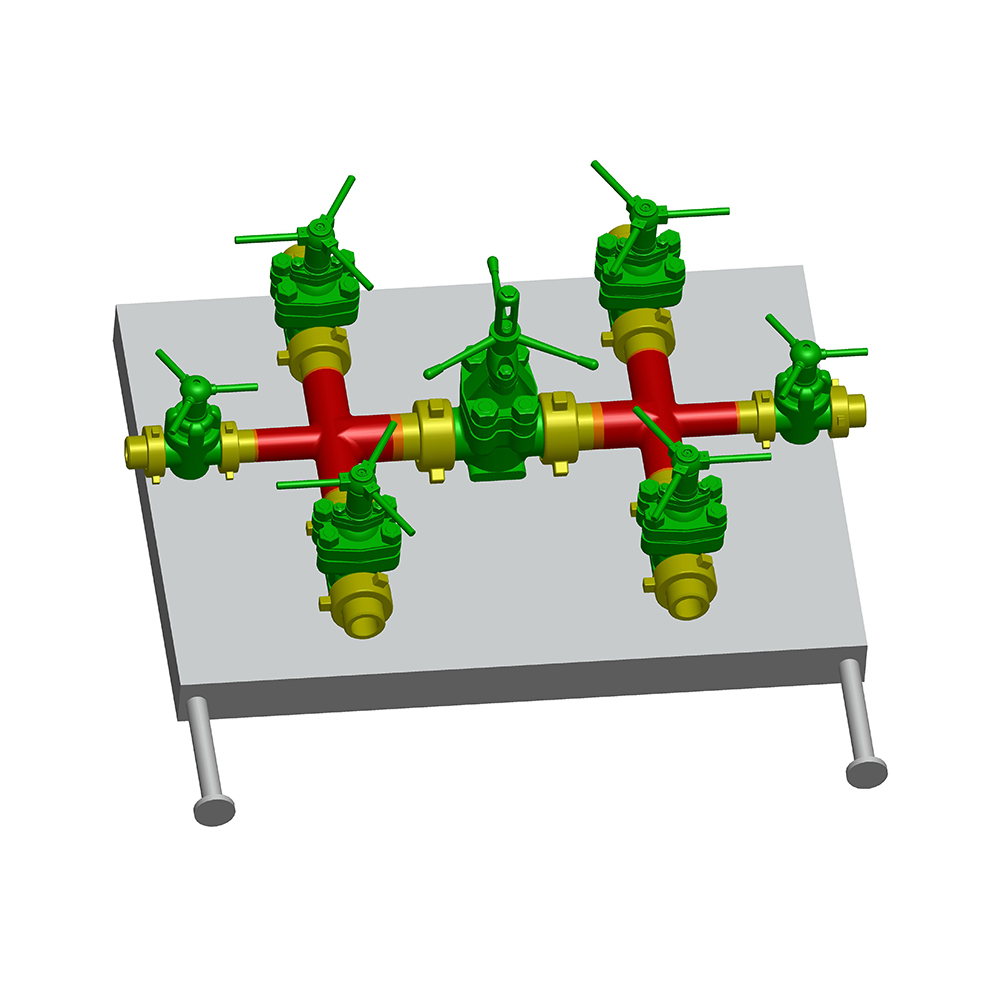

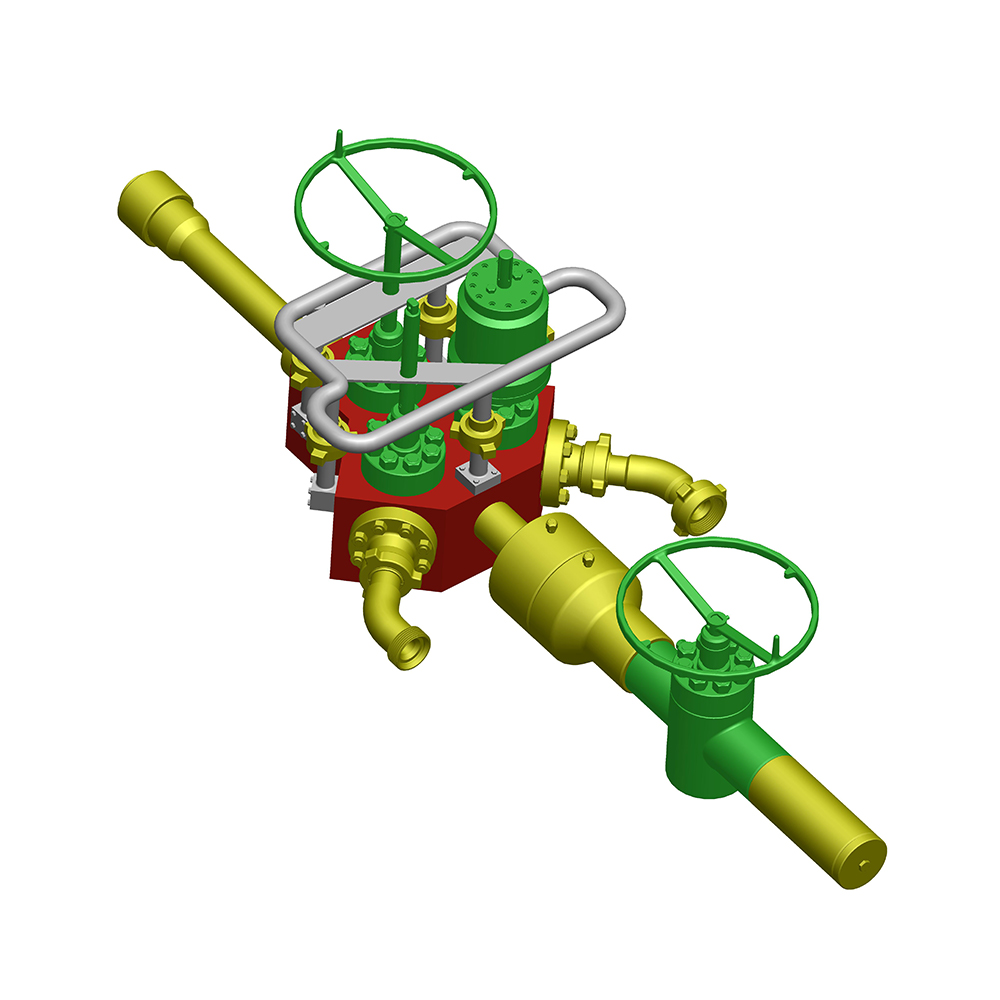

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details -

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details -

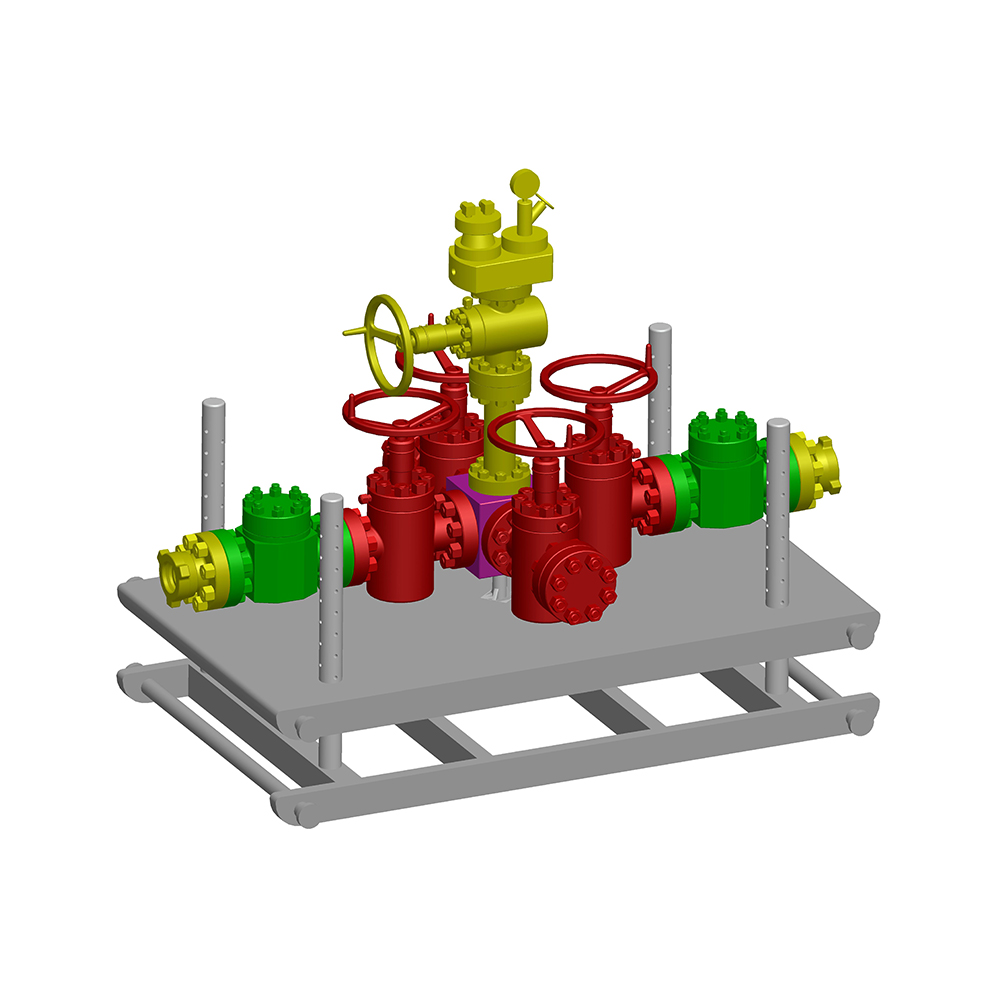

Durchflusskopfgrößen: 1-13/16" ~9" Druckstufe: 5000 psi – 15000 psi Max. Zugfestigkeit: 435.000 bis 1.500.000 Ibs bei 0 PSI Obere und untere Einheiten sind zur einfachen Montage und Demont...

Siehe Details -

Der Choke-and-Kill-Verteiler kann den Druck im Bohrloch effektiv steuern und auch die Durchflussrate von Öl, Gas und Schlamm oder anderen Medien steuern, die aus dem Bohrloch zurückfließen, wenn er...

Siehe Details

Wenden Sie sich bei Fragen an das Zhonglin-Supportteam

Mob:

+86-18066199628/ +86-18805110688

E-Mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Neue Hi-Tech-Industrieentwicklungszone Yancheng, Jinagsu Volksrepublik China