In der Öl- und Gasindustrie spielt das Drosselventil eine entscheidende Rolle bei der Regulierung der Durchflussraten und Drücke aus Bohrlöchern und sorgt so für einen sicheren und effizienten Betrieb. Die Auswahl des richtigen Drosselventiltyps für bestimmte Bohrlochbedingungen ist von entscheidender Bedeutung, um die Produktion zu optimieren, Schäden an der Ausrüstung zu verhindern und die Umweltsicherheit aufrechtzuerhalten.

Konzept eines Drosselventils

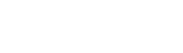

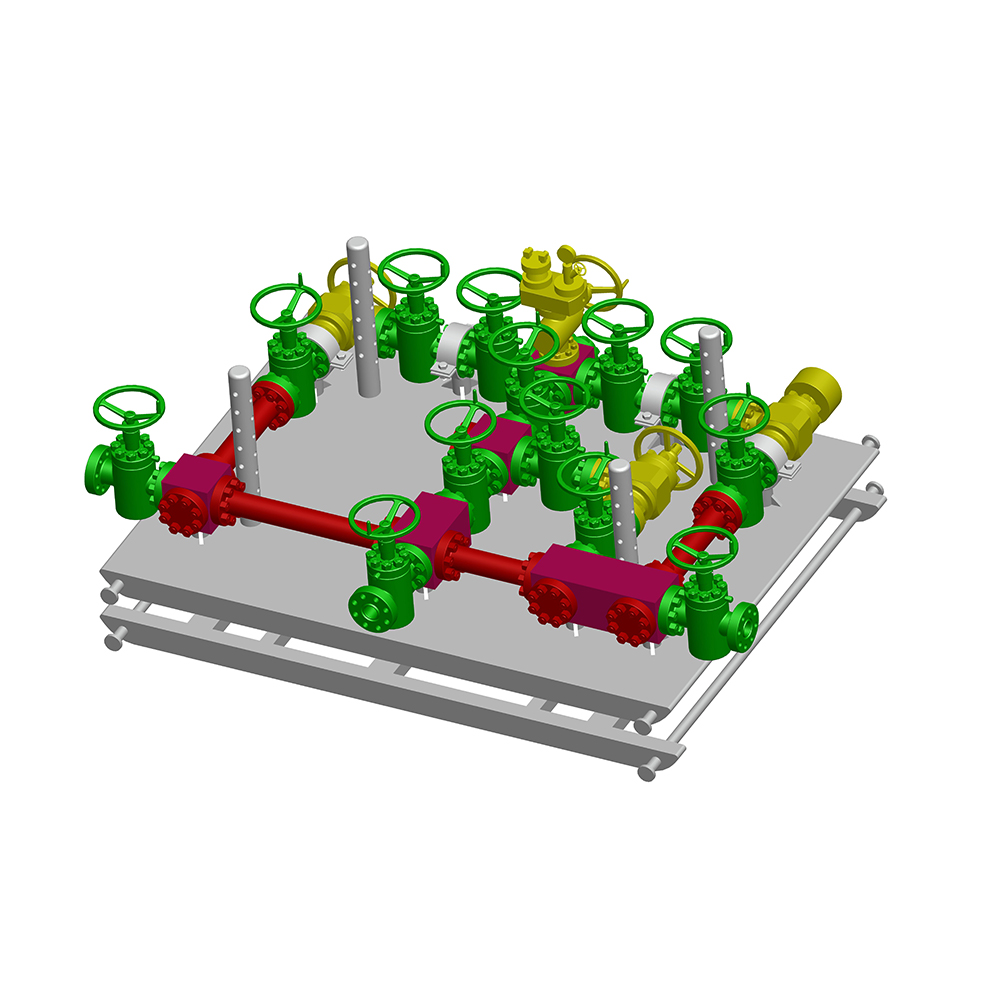

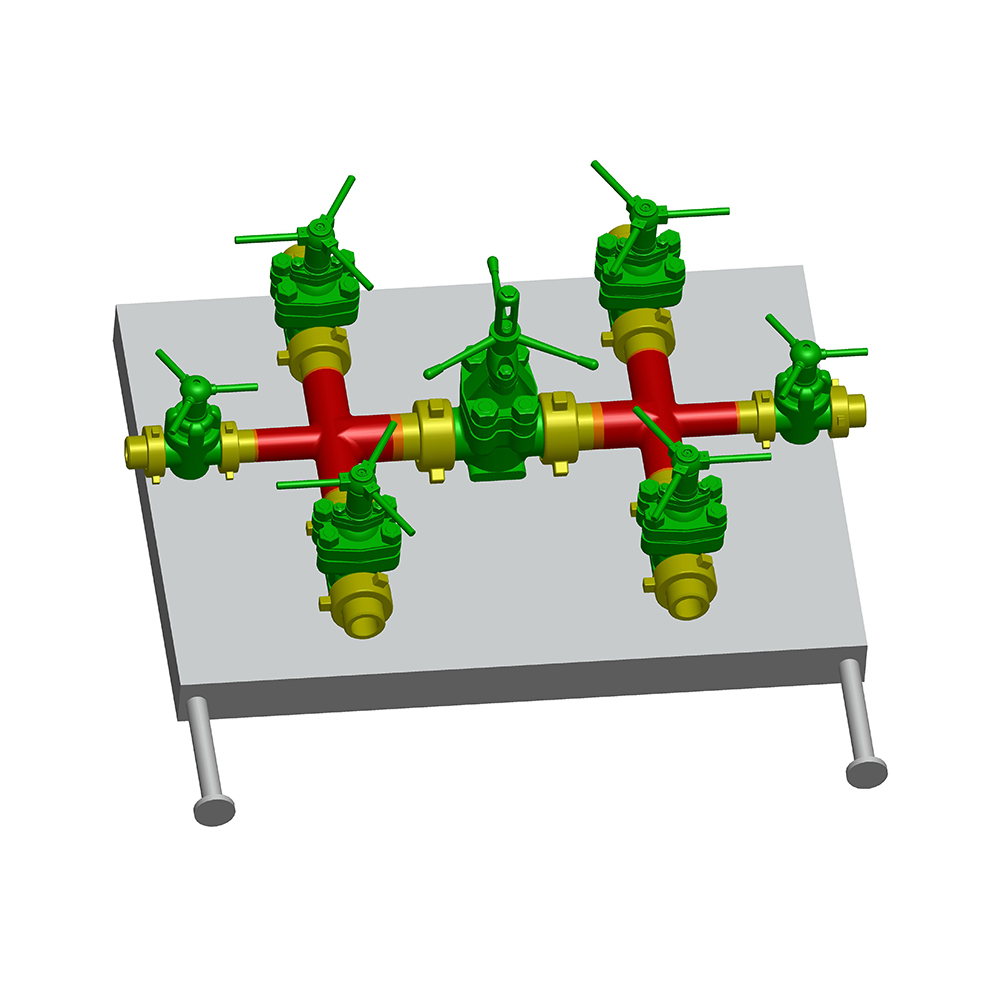

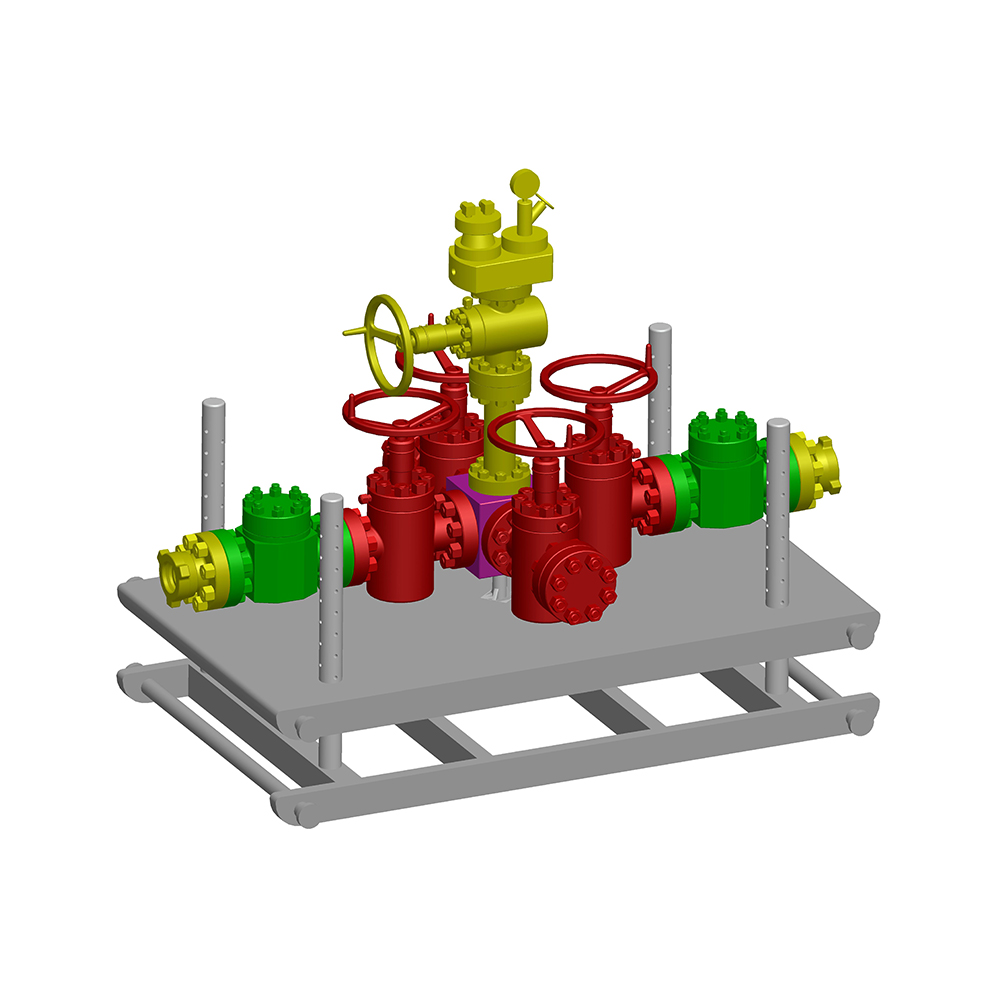

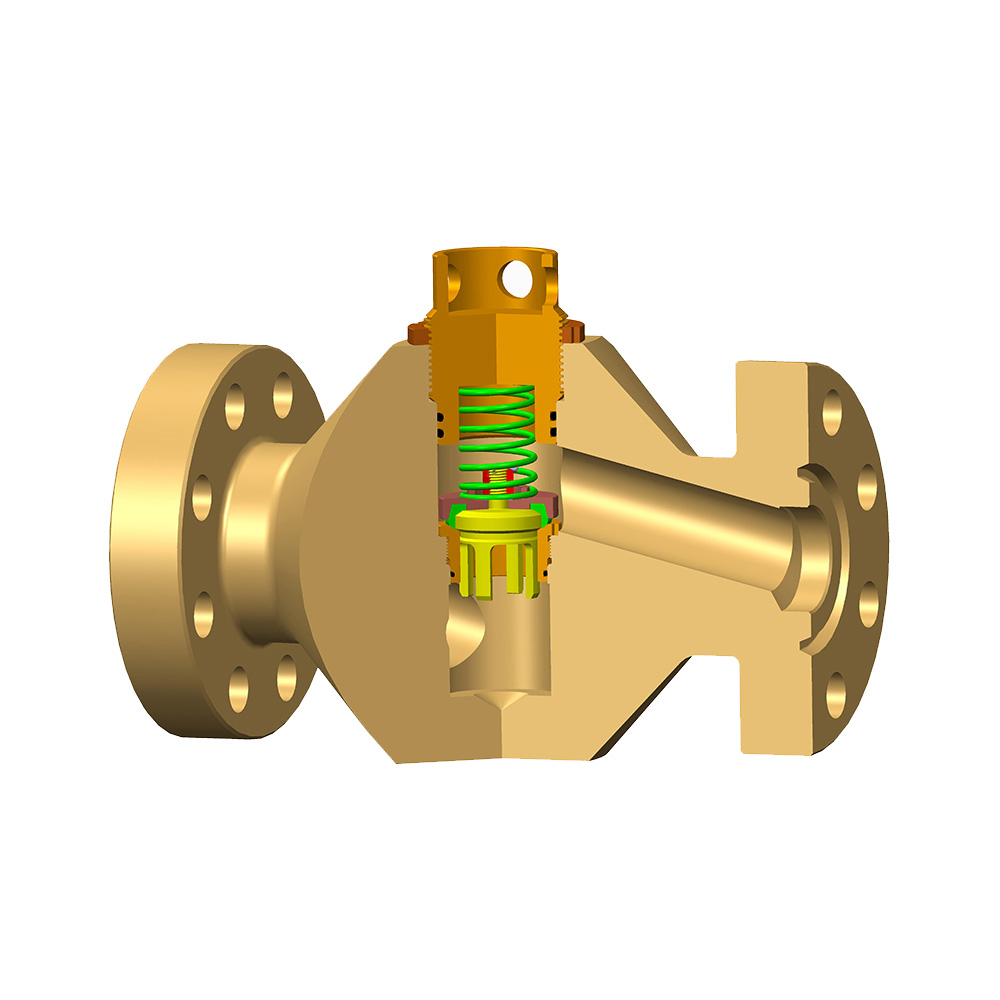

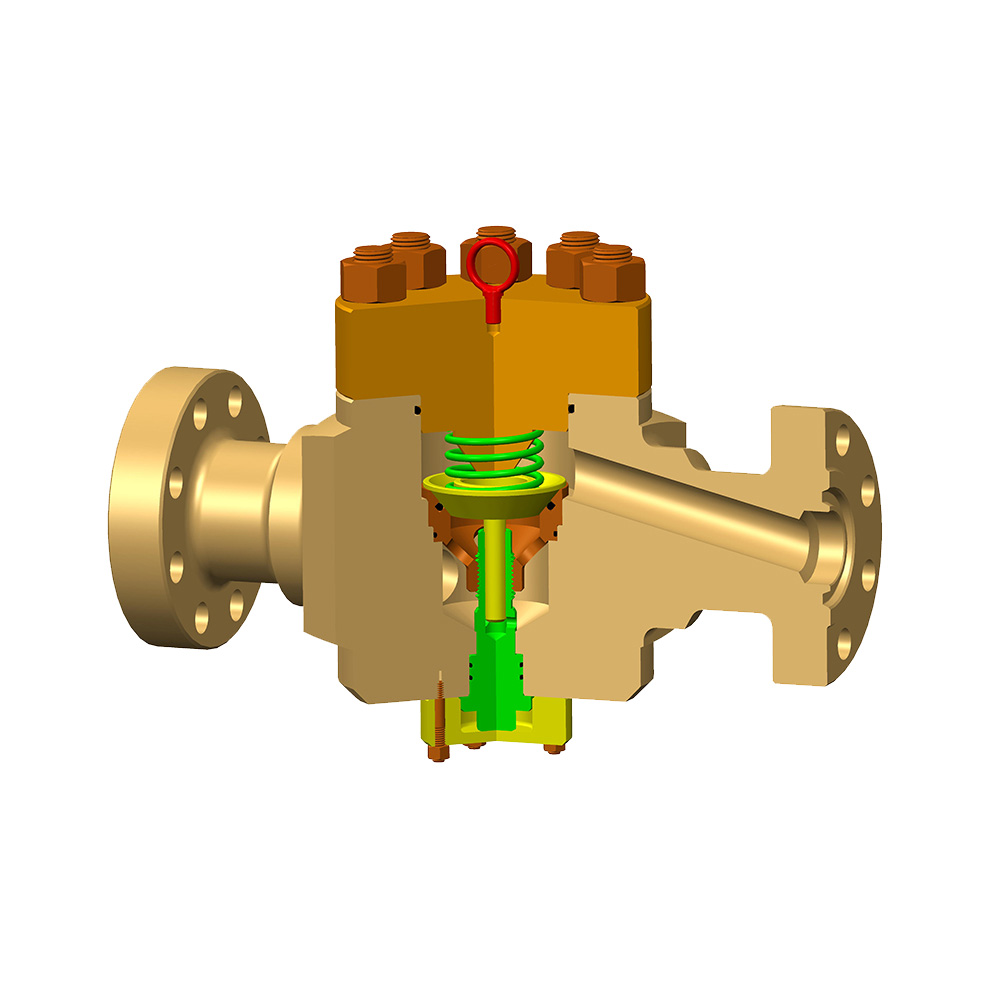

A Chokeventil ist ein Gerät zur Steuerung des Flüssigkeitsflusses durch Erzeugung eines Druckabfalls über einer Öffnung. Es wird häufig in Bohrlochköpfen verwendet, um den Fluss von Öl, Gas oder mehrphasigen Flüssigkeiten von Lagerstätten zu Oberflächenanlagen zu steuern. Durch die Anpassung des Durchflussquerschnitts tragen Drosselventile dazu bei, die Produktion zu stabilisieren, Sanderosion zu verhindern und den Bohrlochdruck zu kontrollieren, wodurch Risiken wie Ausbrüche oder Formationsschäden reduziert werden.

Arten von Drosselventilen

Drosselventile werden nach ihrer Konstruktion und Funktionsweise kategorisiert. Zu den Haupttypen gehören:

-

Feste Drosselventile: Diese verfügen über eine feste Öffnungsgröße und sind einfach im Design. Sie eignen sich für stabile Bohrlochbedingungen, bei denen die Durchflussraten nicht häufig angepasst werden müssen.

-

Einstellbare Drosselventile: Diese ermöglichen manuelle oder automatisierte Änderungen der Düsengröße und bieten so Flexibilität in unterschiedlichen Produktionsszenarien.

-

Elektrische Drosselventile: Diese werden durch elektrische Aktuatoren betrieben und ermöglichen eine präzise Steuerung. Sie werden häufig in ferngesteuerten oder automatisierten Systemen eingesetzt.

-

Hydraulische Drosselventile: Diese werden von hydraulischen Systemen angetrieben, sind robust und ideal für Hochdruckumgebungen und ermöglichen eine schnelle Reaktion auf sich ändernde Bohrlochbedingungen.

Jeder Typ ist so konzipiert, dass er spezifische betriebliche Anforderungen erfüllt, wie z. B. Haltbarkeit, Regelgenauigkeit und Kompatibilität mit Bohrlochflüssigkeiten.

Anwendungen unter verschiedenen Bohrlochbedingungen

Die Auswahl eines Drosselventils hängt von Faktoren wie Druck, Temperatur, Flüssigkeitszusammensetzung und Bohrlocheigenschaften ab. Zum Beispiel:

-

Hochdruckbrunnen: In solchen Umgebungen werden Drosselventile mit verstärkten Materialien und hydraulischer oder elektrischer Betätigung bevorzugt, um extremen Drücken standzuhalten und eine zuverlässige Leistung zu gewährleisten.

-

Korrosive oder abrasive Bedingungen: Brunnen mit korrosiven Flüssigkeiten oder Sand erfordern Drosselventile aus korrosionsbeständigen Legierungen oder ausgestattet mit erosionsbeständigen Komponenten, um die Lebensdauer zu verlängern.

-

Hochtemperaturbrunnen: Drosselventile aus hitzebeständigen Materialien und Dichtungen sind erforderlich, um die Funktionalität bei erhöhten Temperaturen aufrechtzuerhalten.

-

Mehrphasenfluss: Bei Bohrlöchern, in denen Öl, Gas und Wasser gleichzeitig gefördert werden, helfen einstellbare oder automatisierte Drosselventile bei der Bewältigung von Flussinstabilität und Trennungsproblemen.

Ingenieure werten in der Regel Bohrdaten aus, einschließlich Durchflussraten, Druckprofilen und Flüssigkeitseigenschaften, um den am besten geeigneten Drosselventiltyp zu bestimmen.

Vergleich der Drosselklappentypen

Eine vergleichende Analyse verdeutlicht die Stärken und Grenzen jedes Chokeventiltyps:

-

Feste Drosselventile sind kostengünstig und wartungsarm, lassen sich jedoch nicht an dynamische Bohrlochbedingungen anpassen.

-

Einstellbare Drosselventile bieten eine bessere Kontrolle und Vielseitigkeit, erfordern jedoch möglicherweise eine häufigere Wartung.

-

Elektrische Drosselventile bieten hohe Präzision und Integration in digitale Systeme, sind jedoch auf zuverlässige Stromquellen angewiesen und können komplex in der Installation sein.

-

Hydraulische Drosselventile zeichnen sich bei Hochdruckanwendungen durch schnelle Reaktionszeiten aus, sind jedoch mit höheren Anschaffungs- und Wartungskosten für hydraulische Komponenten verbunden.

Dieser Vergleich unterstreicht, wie wichtig es ist, die Ventilauswahl an betrieblichen Anforderungen wie Steuerungsanforderungen, Umweltfaktoren und Lebenszykluskosten auszurichten.

Häufig gestellte Fragen (FAQ)

-

Was ist die Hauptfunktion einer Drosselklappe?

Ein Drosselventil steuert den Flüssigkeitsfluss und den Druck aus einem Bohrloch und trägt so zur Produktionsoptimierung und -sicherheit bei. -

Wie beeinflussen die Bohrlochbedingungen die Auswahl des Drosselventils?

Faktoren wie Druck, Temperatur, Korrosivität der Flüssigkeit und Durchflussschwankungen bestimmen die Wahl der Materialien, des Designs und der Betätigungsart, um Haltbarkeit und Effizienz zu gewährleisten. -

Welche Wartungspraktiken werden für Drosselventile empfohlen?

Regelmäßige Inspektion, Reinigung und Austausch von Komponenten sind insbesondere bei Ventilen in abrasiven oder korrosiven Umgebungen unerlässlich, um Ausfälle zu vermeiden und die Lebensdauer zu verlängern. -

Können Drosselklappen sowohl im Onshore- als auch im Offshore-Bereich eingesetzt werden?

Ja, Drosselventile werden in verschiedenen Umgebungen eingesetzt, aber Offshore-Anwendungen erfordern aufgrund rauer Bedingungen und Schwierigkeiten bei der Zugänglichkeit häufig verbesserte Materialien und Automatisierung. -

Gibt es Normen für die Gestaltung und Verwendung von Chokeventilen?

Industriestandards wie die des API (American Petroleum Institute) bieten Richtlinien für Design, Tests und Betrieb, um Sicherheit und Leistung zu gewährleisten.

Die Auswahl des geeigneten Drosselventiltyps ist ein vielschichtiger Prozess, der eine sorgfältige Analyse der Bohrlochbedingungen und Ventilfunktionen erfordert. Durch das Verständnis der hier beschriebenen Konzepte, Typen und Anwendungen können Branchenexperten die Betriebszuverlässigkeit und -sicherheit verbessern. Konsultieren Sie stets technische Spezifikationen und technische Daten, um die Entscheidungsfindung bei der Auswahl des Drosselventils zu unterstützen.