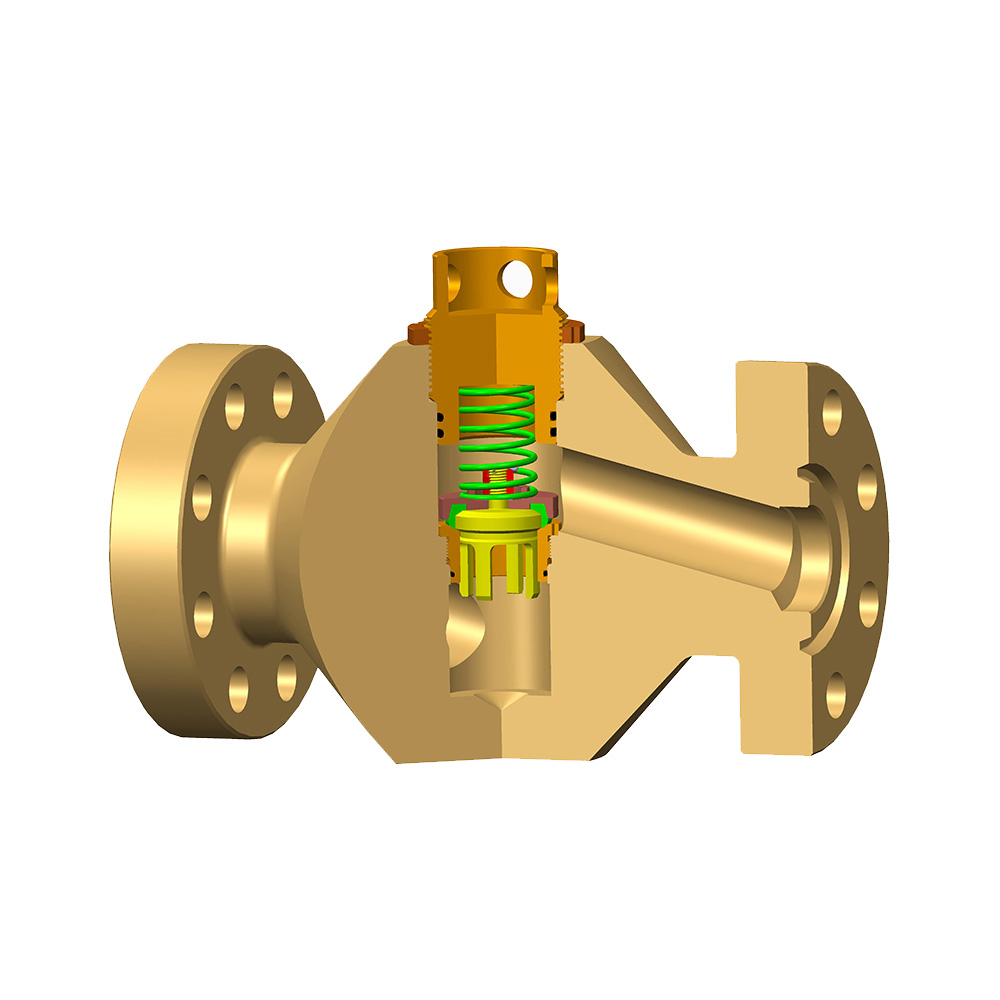

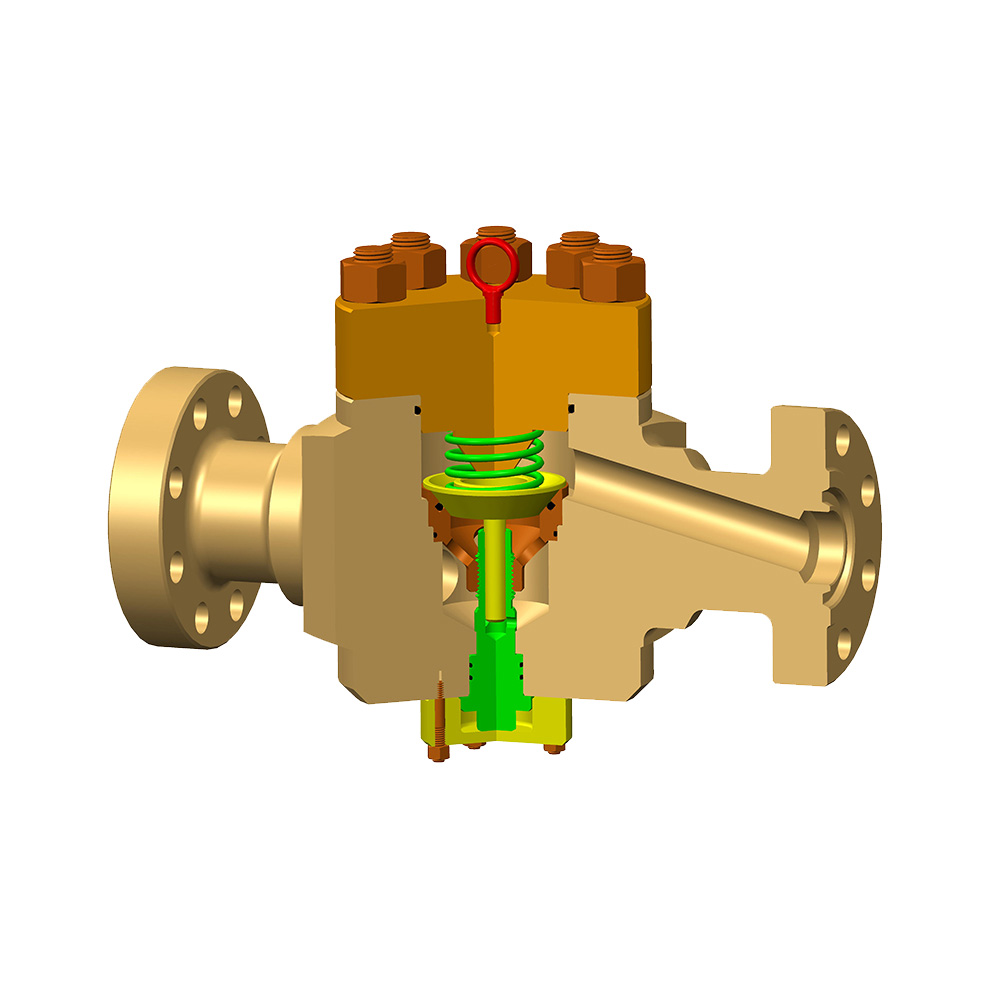

Expandierende Absperrschieber spielen in Ölquellen eine entscheidende Rolle, indem sie den Flüssigkeitsfluss unter Hochdruckbedingungen regulieren. Als entscheidende Komponenten für die Steuerung des Bohrlochkopfdrucks unterliegen diese Ventile einem erheblichen Verschleiß, da sie rauen Betriebsumgebungen ausgesetzt sind. Wartung ist der Schlüssel zur Gewährleistung ihrer Langlebigkeit und Leistung. Die Wartung von Spreizschiebern bringt jedoch mehrere Herausforderungen mit sich, die die Betreiber bewältigen müssen.

1. Verschleiß durch abrasive Flüssigkeiten

Der ständige Fluss abrasiver Flüssigkeiten wie Sand, Sedimente und Chemikalien in Ölquellen kann zu erheblichem Verschleiß an den Komponenten von Expansionsschiebern führen. Im Laufe der Zeit können die Ventilsitze, Anschnitte und Dichtungen erodieren, was die Fähigkeit des Ventils, richtig abzudichten, beeinträchtigt. Dies führt nicht nur zu einem ineffizienten Betrieb, sondern kann auch zu kostspieligen Lecks führen.

2. Korrosion aufgrund rauer Umgebungen

Expanderschieber sind häufig korrosiven Substanzen wie Schwefelwasserstoff (H2S) und Kohlendioxid (CO2) ausgesetzt. Diese Chemikalien können Ventilkomponenten schnell zersetzen und zu einem vorzeitigen Ausfall führen. Korrosion ist eine große Herausforderung bei der Wartung von Ölquellen und es müssen spezielle Beschichtungen oder Materialien verwendet werden, um die Ventile vor dieser Bedrohung zu schützen. Betreiber müssen Ventile regelmäßig auf Anzeichen von Korrosion prüfen und betroffene Komponenten austauschen, bevor sie größere Schäden verursachen.

3. Druckschwankungen und Müdigkeit

Druckschwankungen in Ölquellen können expandierende Absperrschieber einer extremen Belastung aussetzen. Dies kann im Laufe der Zeit zu Ermüdung und Verformung der Ventilkomponenten führen, was zu Undichtigkeiten oder einem vollständigen Ventilausfall führen kann. Um solche Probleme zu verhindern, sind die Bewältigung von Druckspitzen und die Aufrechterhaltung konstanter Druckniveaus von entscheidender Bedeutung. Regelmäßige Überwachung und Anpassung der Druckeinstellungen können dazu beitragen, das Risiko ermüdungsbedingter Probleme zu verringern.

4. Anhäufung von Einlagen

Beim Betrieb des Ventils können sich Schmutz, Wachs und andere feste Materialien auf den beweglichen Teilen ansammeln. Diese Ansammlung kann dazu führen, dass sich das Ventil nicht richtig ausdehnt und zusammenzieht, was zu Betriebsstörungen führen kann. Regelmäßige Reinigungs- und Wartungspläne sind entscheidend, um diese Ablagerungen zu entfernen und eine reibungslose Ventilfunktion sicherzustellen.

5. Dichtungsfehler

Die Dichtungen in Spreizschiebern sind für die Aufrechterhaltung einer ordnungsgemäßen Absperrung und die Vermeidung von Flüssigkeitslecks von entscheidender Bedeutung. Allerdings können sich Dichtungen im Laufe der Zeit aufgrund von Druck, Temperatur und Chemikalieneinwirkung verschlechtern. Dichtungsausfälle gehören zu den häufigsten Wartungsherausforderungen und erfordern häufig einen häufigen Austausch. Durch die Überwachung des Zustands der Dichtungen und deren Austausch beim ersten Anzeichen von Verschleiß können kostspieligere Ausfälle in der Zukunft verhindert werden.

6. Schwierigkeiten bei der Ventilbetätigung

Ein weiteres häufiges Problem bei Expansionsschiebern ist die Schwierigkeit, das Ventil manuell oder automatisch zu betätigen. Dies kann durch innere Reibung, Korrosion oder verschlissene Antriebskomponenten verursacht werden. Eine ordnungsgemäße Schmierung, Reinigung und der Austausch von Antriebsteilen bei Bedarf sind für den reibungslosen Betrieb des Ventils unerlässlich.

7. Betriebsumgebung und Zugänglichkeit

Ölquellen befinden sich oft in abgelegenen oder schwer zugänglichen Umgebungen, was die regelmäßige Wartung von Expansionsschiebern zu einer Herausforderung macht. Der Bedarf an Spezialausrüstung, Personal und Sicherheitsmaßnahmen erhöht die Komplexität des Wartungsprozesses. Betreiber müssen logistische Herausforderungen einplanen und sicherstellen, dass ihnen die notwendigen Ressourcen für rechtzeitige Inspektionen und Reparaturen zur Verfügung stehen.

Vergleich des Wartungsbedarfs: Expanderschieber im Vergleich zu anderen Ventiltypen

Während Expansionsschieberventile für den Ölbohrlochbetrieb von entscheidender Bedeutung sind, ist es hilfreich, ihren Wartungsbedarf mit anderen Ventiltypen wie Kugelhähnen oder Schiebern zu vergleichen. Die Hauptunterschiede liegen in den strukturellen Anforderungen und den spezifischen Anforderungen von Hochdruck- und Hochtemperaturumgebungen in Ölquellen.

| Wartungsherausforderung | Expandierender Absperrschieber | Kugelhahn |

|---|---|---|

| Verschleiß | Abrasive Flüssigkeiten und Erosion sind häufige Probleme. | Weniger anfällig für Verschleiß, aber dennoch anfällig für Flüssigkeitsverunreinigungen. |

| Korrosion | Höheres Risiko aufgrund längerer Exposition gegenüber ätzenden Substanzen. | Es besteht Korrosionsgefahr, die jedoch durch Beschichtungen gemindert werden kann. |

| Dichtungsfehler | Aufgrund von Druck und Chemikalieneinwirkung ist ein häufiger Austausch der Dichtungen erforderlich. | Dichtungen sind im Allgemeinen langlebiger, müssen aber dennoch regelmäßig überprüft werden. |

Best Practices für die Wartung

Die Wartung von Expansionsschiebern erfordert einen proaktiven Ansatz, der regelmäßige Inspektionen, rechtzeitigen Austausch und die Gewährleistung optimaler Betriebsbedingungen umfasst. Betreiber können die folgenden Best Practices übernehmen:

- Regelmäßige Inspektionen: Richten Sie einen konsistenten Inspektionsplan ein, um frühzeitig Anzeichen von Verschleiß, Korrosion oder Dichtungsfehlern zu erkennen.

- Verwendung von Schutzbeschichtungen: Tragen Sie korrosionsbeständige Beschichtungen auf, um eine Zersetzung durch Chemikalien wie H2S und CO2 zu verhindern.

- Schulung und Sensibilisierung: Stellen Sie sicher, dass die Wartungsteams darin geschult sind, häufige Probleme zu erkennen und ventilbezogene Probleme zu beheben.

- Einsatz fortschrittlicher Überwachungssysteme: Implementieren Sie Sensoren und automatisierte Systeme, um Druckniveaus, Flüssigkeitsdurchfluss und Ventilleistung in Echtzeit zu überwachen.

Häufig gestellte Fragen (FAQ)

1. Wie oft sollten Spreizschieber überprüft werden?

Expanderschieber sollten mindestens alle sechs Monate überprüft werden. Abhängig von den Betriebsbedingungen des Bohrlochs und der Schwere der Umgebungsbedingungen können jedoch häufigere Inspektionen erforderlich sein.

2. Was sind die häufigsten Anzeichen dafür, dass ein Ventil gewartet werden muss?

Häufige Anzeichen sind Schwierigkeiten bei der Betätigung des Ventils, Flüssigkeitslecks, ungewöhnliche Druckschwankungen und sichtbarer Verschleiß oder Korrosion an Ventilkomponenten.

3. Können Spreizschieber vor Ort repariert werden?

In vielen Fällen können Spreizschieber vor Ort repariert werden. Bei schweren Schäden kann es jedoch erforderlich sein, das Ventil zur Überholung oder zum Austausch an eine spezialisierte Einrichtung zu schicken.

4. Wie hoch ist die typische Lebensdauer eines Expansionsschiebers?

Die Lebensdauer eines Spreizschiebers kann je nach Verwendung und Wartung variieren. Im Allgemeinen halten sie zwischen 5 und 10 Jahren, bevor größere Reparaturen oder Ersatz erforderlich sind.